JANVIER 2015

Le 11 Janvier (6 de travail) :

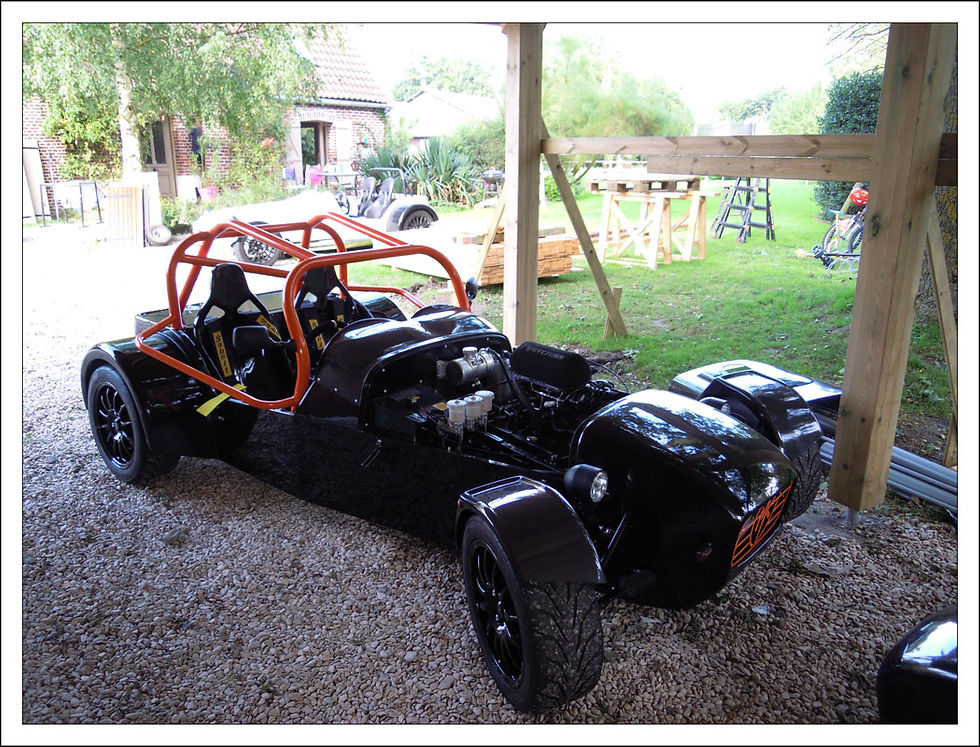

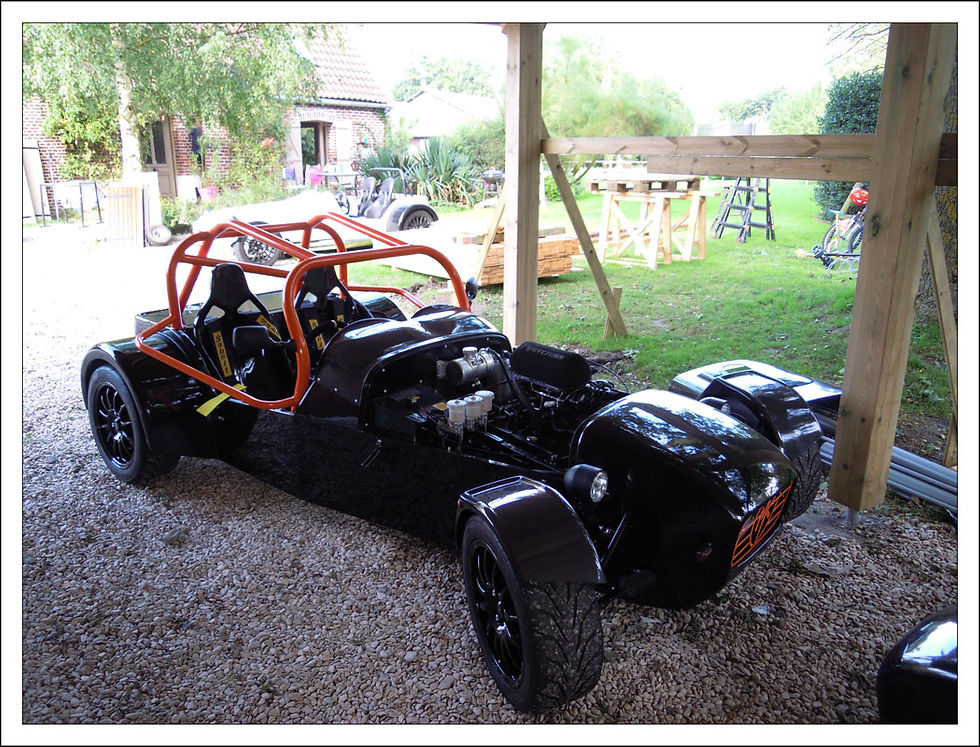

Pour cette première journée de bricolage en 2015, nous nous sommes résolus Mike et moi de faire rouler notre auto. Belle résolution non, depuis le temps que nous sommes dessus.

Deux choses au programme aujourd'hui. Premièrement, l'installation du bouchon d'essence. En effet, au vu de l'aspect extremement peu pratique de la plage arrière en alu noir qu'il faut enlever pour faire le plein, nous nous sommes dit qu'il serait plus pratique d'avoir une trappe d'accès afin que l'opération soit plus simple. Une fois les éleménts commandés chez Demon Tweeks (bouchon alu avec ses clefs, durite et colliers), le montage ne s'avère pas très compliqué.

Il convient tout d'abord de couper un bout de durite d'essence à la bonne longueur afin que le haut arrive à 10mm de la plaque du dessus. Une fois en place, il est nécessaire de positionner la plaque et du dessous faire le marquage qui servira à la découpe.

Pour la découpe, j'ai essayé avec une une cicloche standard mais force est de constater que pour couper de l'alu, il faut quelque chose d'assez costaud. Ma cicloche a cassé et j'ai du finir à la perceuse et finition Dremel. Une fois le trou effectué, il faut placer le capuchon, marquer les 5 trous de fixation, faire un trou de diamètre 5, percer et finalement fixer le tout avec les vis/boulons fournis.

Logiquement si le travail est bien fait, le capuchon tombe dans l'axe de l'entrée du réservoir et il ne reste plus qu'a fixer le tout avec les deux colliers.

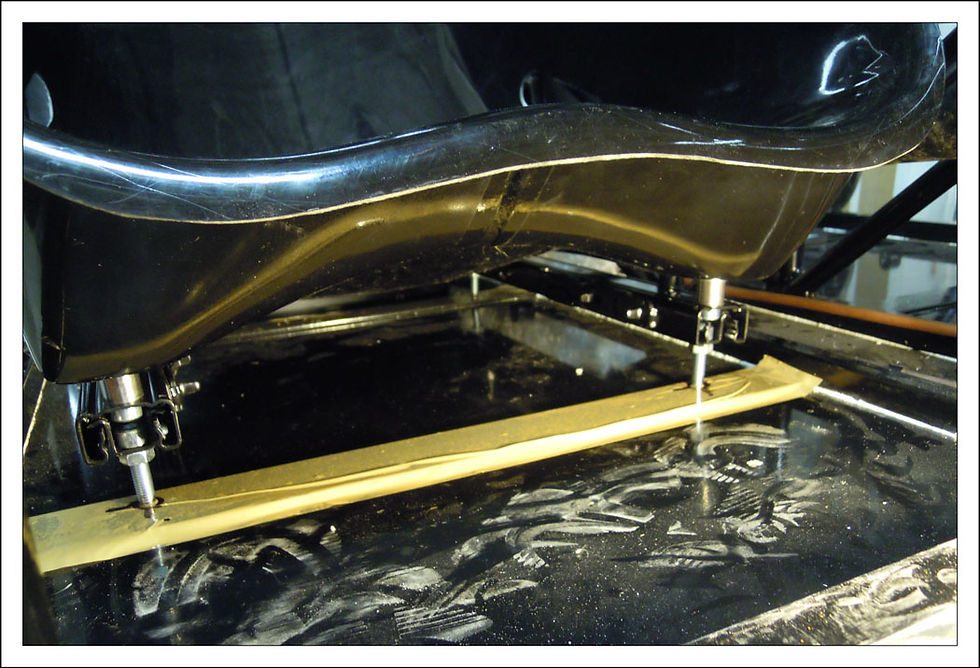

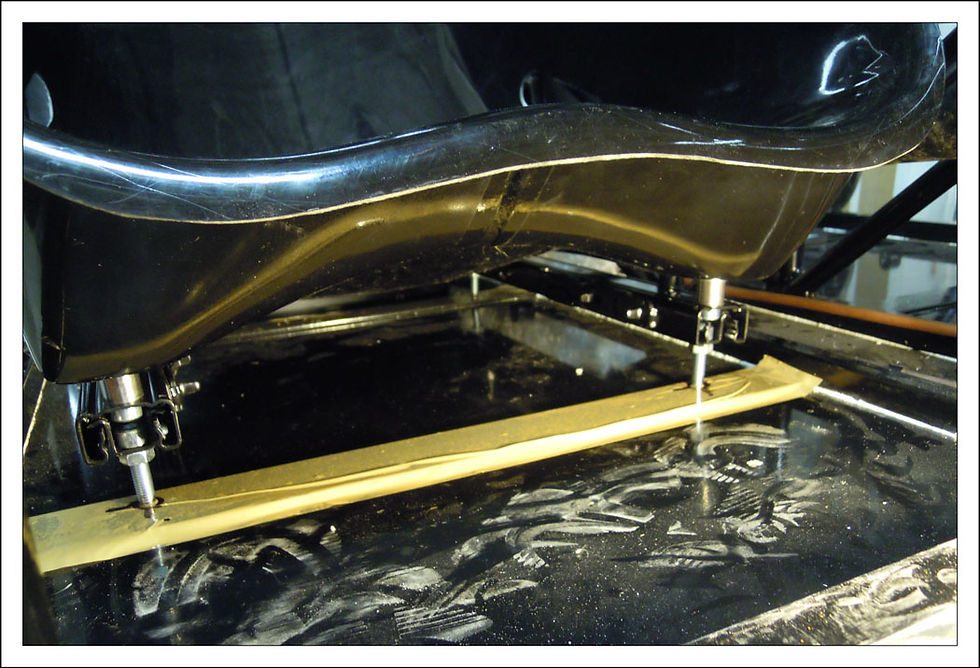

Nous avons enfin reçu nos ailes arrières (commandées en juillet 2013 et reçues en novembre 2014), le deuxième et dernier sujet de la journée sera donc la pose. Là encore, sur une MK, le sujet est laissé à la libre interprétation de tout à chacun. Il n'y a pas de repère, méthode ni même conseil.

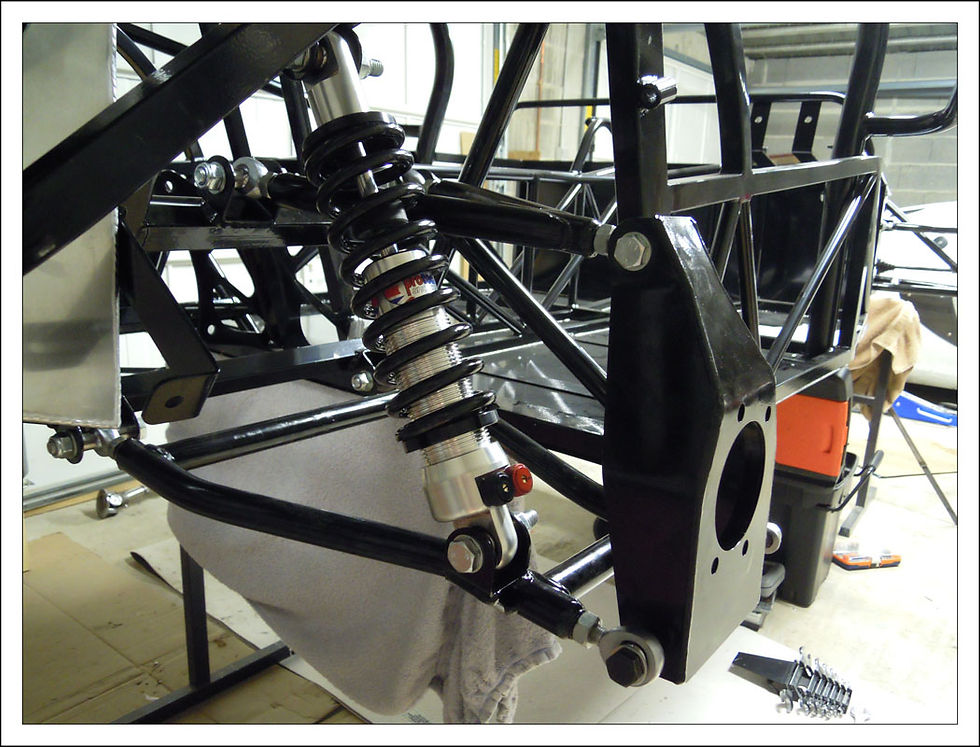

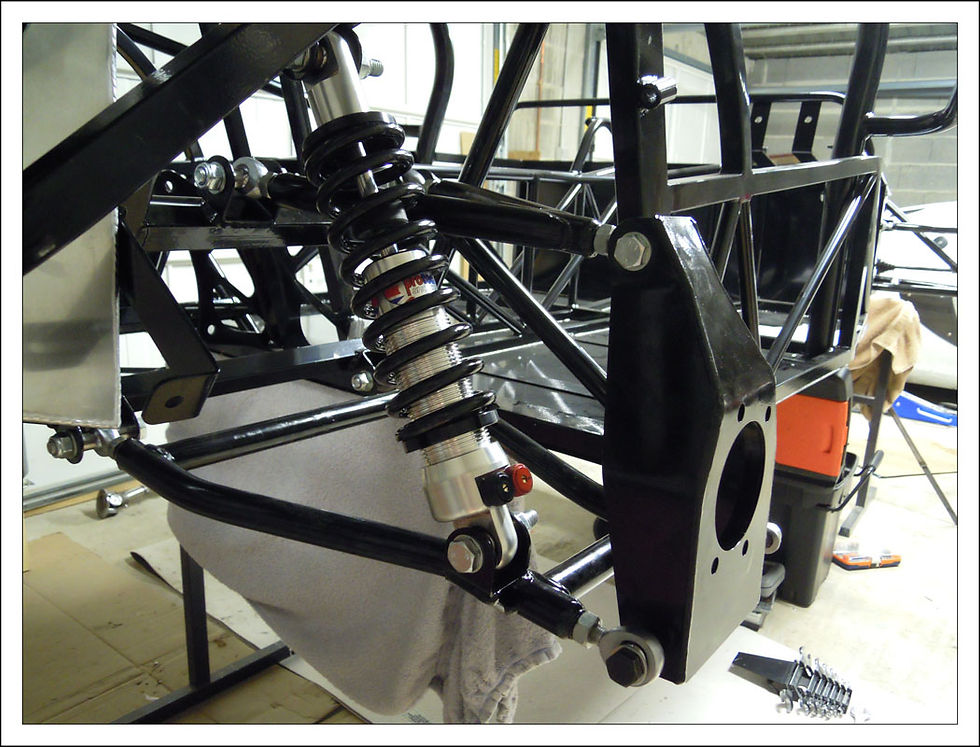

Le premier objectif, c'est de positionner l'aile dans sa position verticale. Le premier constat, c'est l'aspect inesthétique du jour entre le haut du pneu et le bas de l'aile (environ 8cm). Même si ce n'est pas flagrant lors d'un coup d'oeil global, çà ressemble un peu à un 4x4 lorsqu'on s'y attarde. Jouer sur la hauteur de caisse ne sert à rien puisqu'avec les amortisseurs Protech de 330mm, on ne peut gagner au grand max 10mm.

Nous privilégions donc de rabaisser volotairement plus bas l'aile de 10mm (en dessous du niveau du bas de la carrosserie). Comme la voiture est basse, çà nous permet vue l'angle de gagner en hauteur sans que çà ne se voit.

Cette problématique est liéé au fait que nous avons des jantes de 13 pouces et non 15. Le choix des 13 pouces avait été justifié par les perfs attendues de l'auto, il faut désormais assumer.

Le deuxième objectif, c'est de positionner l'aile dans sa position longitudinale. Là encore rien de gagner car si on centre parfaitement l'aile, et bien il n'y a plus moyen de la fixer à la carrosserie sur sa partie arrière. Là encore il faut des compromis et donc désaxer légèrement l'aile vers l'avant afin de pouvoir profiter d'un vrai endroit de fixation.

Concernant les fixations, nous avons avec Mike décidé de visser plutôt que riveter car ce sera énormémement plus pratique de la retirer et accéder au train arrière pour réglage. Pour que ce soit plus solide que ce que nous avons vu au détour des MK entrevues sur certains TrackDay, nous avons choisi 2 points de fixation sur le châssis (flèches sur le schéma ci-dessous) et 3 points sur la carrosserie. Les 2 points de fixation fort se font en perçant un trou de 6mm de l'intérieur vers l'extérieur (compartiment essence et derrière les sièges). Les 3 autres se font de l'extérieur (intérieur de roue) vers l'intérieur.

Les trous ainsi fait, il suffit de fixer le tout avec des 3 ensembles écrou de 20mm de 6/boulon + larges rondelles (pour appliquer une force bien répartie sur la fibre) et 2 ensembles écrou 60mm de 6/boulon et rondelles.

Le résultat final est à la hauteur de nos espérances et c'est robuste de surcroit.

Il ne reste plus qu'à faire la deuxième !!!

DECEMBRE 2014

Le 14 Décembre (4 de travail) :

Seul ce jour, je me charge de faire avancer le projet et commance par le circuit d'huile. Il s'agit là de finir ce qui a été commencé et donc positionner et interconnecter les différents élements du circuit d'huile :

-

La première durite de X mm allant du bas du réservoir d'huile externe vers l'entrée du Busa située à l'opposée (proche SBD)

-

La deuxième de X mm allant du haut du réservoir d'huile externe vers l'entrée gauche du radiateur d'huile à l'avant

-

La troisième et dernière de X mm allant du radiateur d'huile à l'avant droit vers l'entrée moteur située proche du selecteur de vitesse

Maintenant que les circuits d'huile et d'eau sont finis, il est possible de repositionner le panneau latérale afin de finir le circuit de frein avant.

Une fois raccordé la durite avia à la ligne de frein, il ne me reste plus qu'a faire ce que je rêvais de faire depuis un bout de temps : la purge et test de la ligne de frein.

Et oui, comme c'était la première fois que je faisais de la plomberie pour voiture, j'étais assez stréssé et anxieux de voir le résultat (oh mon dieu j'espère qu'il n'y aura pas de fuite à un endroit mal placé).

Accompagné de mon filston, Valentin (installé dans le bacquet pour appuyer sur la pédale de frein et mettre la ligne sous pression), je commence par remplir les réservoirs de liquide de frein et étrier par étrier me lance dans la purge.

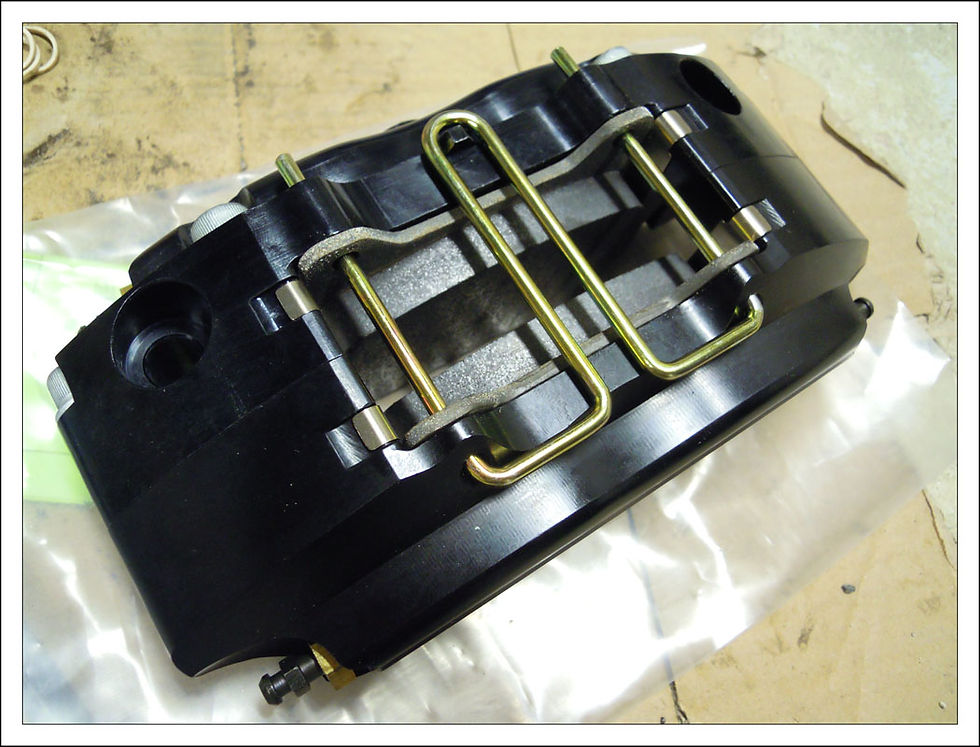

A noter que pour bien faire, j'ai commencé par les étriers arrières et qu'il m'a fallu ouvrir les vis de purge hautes et basses. Pourquoi il y en a 2 sur les étriers Wilwood, aucune idée ?

Une fois la manipualtion bien en main, les 4 étriers sont fait et la voiture freine pour la première fois :) Cool !!!

Le 07 Décembre (4 de travail) :

Nous nous sommes rendus compte lors du weekend précédent, que les raccords et le radiateur d'huile livrés par MK étaient non compatibles :(

Nous avions deux choix, soit acheter de nouveaux raccords soit acheter un nouveau radaiteur. Etonnamment, l'achat d'un nouveau radiateur est plus économique. Une fois de plus Demon Tweeks est notre meilleur allié.

L'installation de ce dernier se fait en 2 temps 3 mouvements puisque nous avons eu l'intelligence de garder les caractéristiques de l'ancien.

Nous nous attardons ensuite sur le circuit d'huile. Il faut tout d'abord couper trois durites à la bonne longueur (X1mm, X2mm et X3mm) et ensuite la punition du jour, insérer les connectiques JIC12. C'est incroyablement difficile mais il faut que çà se passe :(

SEPTEMBRE 2014

Le 28 Septembre (6 de travail) :

Cette journée est consacrée exclusivement au circuit de refroidissement. Avec les durites et raccords en notre possession, nous mettons en place ce qui nous parait le plus judicieux possible en terme de montage. Les durites et raccords sont utilisés de manière efficiente, proche des montants de châssis afin que tout puisse être propre et correctement maintenu le tout fini.

Voici le schéma de montage définitif =>

Le 21 Septembre (4 de travail) :

Cette journée est particulière car nous l'avons passé pour la plus grande partie, à faire des recherches sur comment nous allons mettre en place notre circuit d'eau ? Force est de constater qu'il n'y a pas une seule méthode et qu'au détour de forums et photos, chacun y va de sa propre implémentation.

Donc on ne peut pas se baser sur "La Methode" et çà nous oblige a peser les avantages/inconvénients de chacunes d'entre elles, ne nous rendant pas la tâche facile.

C'est un mal pour un bien, car çà nous oblige à réfléchir sur ce qu'il convient de mettre en place.

A la fin de la journée, nous avons les idées clair et notre schéma pour le circuit est sur papier. Il nous faut désormais regarder/vérifier ce que nous avons besoin en terme de durites silicones, leurs diamètres, nombre et type de raccords et réducteur, T

Comme il faut bien bosser un peu, on s'intéresse à la partie moteur et une fois le filtre à huile retiré, on s'aperçoit que la préconisation forte de SBD (--> lien page 6 point 15) pour l'installation de leur carter sec n'a pas été respectée :( Nous sommes étonné Mike et moi car la consigne est assez clair "SI VOUS NE SOUHAITEZ PAS CASSER VOTRE MOTEUR, RETIRER CETTE PIECE".

Le 14 Septembre (6 de travail) :

Après un séjour en Angleterre, Mike est revenu avec quelques pièces dont un "Catch Tank" pour que le moteur n'aspire pas les vapeurs d'huile. Non fourni par MK car selon eux non impératif, nous avons préféré en mettre un.

En effet, les Vapeurs d'Huiles ont plusieurs effets néfastes sur le moteur :

-

Diminution du taux d'Octane de l'essence

-

Encrassement du collecteur d'admission

-

Augmentation de la Pollution

Concernant le 1er point, la diminution du taux d'Octane de l'essence entraine les effets suivants :

-

Augmentation de la consommation car la combustion d'essence étant moins efficace

-

donc perte de puissance

-

Augmentation du risque d'Auto-Allumage, ce dernier cas est surtout vrai sur les moteur préparés et/ou suralimentés

En plus de supprimer ces inconvénients dûs aux vapeurs d'huile, l'OCT va également vous permettre de connaitre l’état de votre huile, car quand elle aura perdu la plupart de ses propriétés, vous allez voir le réservoir se remplir beaucoup plus vite !

L'installation se fait au plus proche du réservoir d'huile. Une fois effectué, c'est au tour de la finition de la plaque derrières les sièges.

Pour ce, nous avons décider de faire différemment que ce que nous avons déjà vu sur d'autres autos. En effet, il nous parait beaucoup plus judicieux de :

-

confectionner pour le maintien haut de la plaque, une barre alu peinte correctement afin de répartir l'effort de maintient et apporter une finition nickel

-

de visser plutot que riveter

-

d'ajouter une mousse isolante sur les tubes du châssis pouvant être en contact afin d'eliminer un maximim de virabtion.

La dernière action de la journée concerne l'installation du câble d'accélérateur ainsi que du câble de selecteur de vitesse. On sait qu'il nous manque les petites rotules de ce dernier, qui vont à chaque extrémité et maintes fois réclamé à MK, mais l'idée est de vérifier et commander ces rotules directement au magasin de moto.

JUILLET 2014

Le 06 Juillet (4 de travail) :

Aujourd'hui je suis seul. Le weekend dernier, nous nous sommes penchés sur l'installation du collecteur et silencieux d'échappement. Si il est désormais bien parallèle au châssis, c'est toutefois un peu haut pour que la patte de fixation du silencieux puisse être utilisée à bon escient (normalement dans un tube rond latéral). Ce tube rond, ni Mike ni moi n'avons envie de le percer (trop petit).

Alors comment faire ? En 5 minutes je trouve la solution parfaite (encore une idée de génie, du moins je l'espère), je vous laisse apprécier. Nous allons utiliser un collier de plomberie servant à maintenir les tubes en cuivre. Pour quoi parfaite ?

-

Car tout d'abord c'est rond et au diamètre voulu

-

L'intérieur est caoutchouté ce qui permettra de supprimer les vibrations et protéger le chassis

-

C'est discret et ne prendra pas de place coté passager

-

C'est léger

-

Coté extérieur, il y a un pas de vis fileté permettant de venir plugger une tige filettée diamètre 7mm vers la patte du silencieux.

Une fois fini, il convient de se pencher sur l'installation du feu stop. D'origine, ces feux sont ronds et doivent être installés sur les ailes arrières. Cà ne nous enchante pas plus que çà, au niveau esthétique et pratique.

Nous avons donc opté pour une alternative, un feu à LED de 380mm à positionner sur le masque arrière (http://www.carbuildersolutions.com/uk/led-strip-stoptail-light-380mm).

Le montage n'est en soit pas compliqué puisqu'il suffit simplement de percer le masque et d'y insérer le feu. Pourtant, il convient de prendre les plus grandes précautions à la découpe car le flanc devant se juxtaposer au masque ne mesure pas plus de 1mm de chaque coté du feux, ne laissant donc que très peu de marge d'erreur.

Après avoir fait preuve de la plus grande minutie, le résultat est plutot flateur !!!

JUIN 2014

Le 29 Juin (7 de travail) :

Ce dimanche les choses sont clairs. Au programme, Mike se lance dans le démontage du radiateur d'eau car le weekend dernier on s'est rendu compte qu'il avait été monté à l'envers. Comme c'est lui qui s'est trompé, c'est lui qui se charge de réparer :) Mais non, c'est juste qu'il fera mieux et plus vite que moi !!!

Pendant ce temps, je commence l'installation du collecteur d'échappement et avant de fixer quoi que ce soit définitivement, je fais un montage à blanc. Je suis sérieux n'est ce pas ? Et bien oui, en plus c'était nécessaire. En effet, je me rends compte que le silencieux une fois en place sur le collecteur, l'angle pris par l'ensemble est tel (vers l'extérieur de l'auto) qu'il est impossible de pouvoir le fixer au châssis.

Nous voilà dans de beaux draps :( C'est tellement énorme que l'on songe que ce n'est pas le bon matos.

J'ai une idée, et oui encore une. Je suggère à mon compère de chauffer le tube de jonction du silencieux et le forcer à prendre de l'angle. Mike complète l'idée avec l'utilisation d'une sangle afin de nous permettre d'exercer une force importante mais surtout constante sans se fatiguer.

Les't GO ! Une fois des cales en bois bien placées pour de ne pas forcer sur le collecteur, je m'arme de mon chalumeau PrimaGaz s'il vous plait et me lance dans la chauffe de la partie sur laquelle intervenir. Bon, ce n'est pas facile car il faut chauffer quasi au rouge et exercer une sacré pression pour que le tube prenne la courbure souhaitée.

Après 30 minutes, la situation semble pas mal du tout. Il faut laisser refroidir le tout afin de voir si, la sangle une fois détendue, le résultat est à la hauteur de nos espérances. Bon bah on va déjeuner en attendant.

De retour aux affaires, on va voir si nos efforts du matin ont portés leurs fruits. On détend la sangle, le silencieux accompagne le mouvement et s'immobilise pratriquement à l'endroit ou on voulait, dans la parfaite continuité du châssis.

Il est désormais nécessaire de procéder à la découpe du panneau latéral en fibre de verre (la dernière) afin que le collecteur puisse définitivement se fixer. L'ami Dremel est une nouvelle fois de la partie, nous sommes désormais rodés et coutumier de la pratique, c'est donc assez vite fait et surtout bien fait.

Dimanche 22 Juin (3 de travail) :

J'ai reçu dans la semaine les supports moteur que Dimitri m'a usiné tout spécialement pour avoir quelque chose Tiptop et parfaitment adapté. En effet, le moteur posé, on s'est rendu compte que l'utilisation de simples boulons ou tiges filettées M12 n'était pas solution des plus satifaisante. On s'est donc mis en tête de faire des pièces sur mesure et plus précisément 1 barre de 290mm et 13mm de diamètre rentrant parfaitement dans les oeillets du support moteur, avec à chaque extrêmité un filettage M12 (pas de 10 par 150) sur 35mm de long.

C'est donc le moment de les installer. Bon, on peut dire que la chose n'était pas aisée. En effet, nous avons rencontré 3 problématiques :

-

Une, manier le moteur de manière à faire les choses proprement et de manière sécurisante

-

Deux, l'entraxe des oeillets des supports moteur ne sont pas parfaitement alignés

-

Trois, l'espace restreint pour cette opération

Je crois qu'il nous a fallu pas moins de 2 heures et un peu d'huile de coude pour mettre les deux supports. Résultat, avec seulement ces deux maintiens, le moteur est soudé au châssis :)

Une fois bien fatigué, nous n'avons plus qu'a nous poser et réfléchir l'étape suivante. Je ne sais pas si c'était l'effort ou le manque d'inspiration, mais la reflexion a été longue. Pourtant on ne peut plus tourner autour du pot, il faut s'attaquer à la partie moteur. Alors pourquoi pas commencer par le plus simple, le circuit de refroidissement (eau).

Premier constat, on a pas de doc expliquant comment faire, par ou commencer, il faut relier quoi à quoi. Il faut donc faire des recherches sur Internet et çà on est plutot sacrément bon Mike et moi. Nous avons trouvé un schéma qui correspond à notre besoin, le voici d'ailleurs, çà peut aider =>

Maintenant que nous avons le plan, 2eme constat : nous n'avons pas les durites, le radiateur tel qu'on l'a positionné est à l'envers, pas de colliers non plus, il nous faut un thermostat en suplément du calorstat présent sur le moteur afin de déclencher le ventilo du radiateur.

Prise de mesure (longueur et diamètre), voilà les choses qui nous ont été nécessaires :

-

2M de durite silicon 25mm

-

1M de durite silicon 16mm

-

1M de durite silicon 8mm

-

2 réducteurs 25 à 18mm

-

1 T (2X8mm et 1X6mm)

MAI 2014

Le 30 Mai (1 de travail) :

Le 30 Mai est un jour important puisque j'ai réussi à convaincre Mike de mettre notre MK sur roues. Je pense qu'il aimait bien voir son joujou perché sur les chandelles mais comme le but c'est quand même de s'en servir, l'étape obligée était qu'elle soit sur roues.

Mon cousin Dimitri étant de passage à Paris, nous sommes assez de bras pour faire l'opération, assez délicate compte tenu du poids à descendre. Bon, jetez un oeil à la vidéo, çà se passe de commentaire !!!

Le 22 Mai (7 de travail) :

L'objectif est toujours de la mettre sur roue d'ici la fin du mois. Ah nous sommes déjà le 25, et bien il faut y aller !!!

Maintenant que la colonne de direction est installée, rien ne nous empêche de poser le volant. C'est Mike qui s'y colle et est resté bloqué sur comment percer proprement le volant. Je lui souffle l'idée d'utiliser un patron (c'est ma spécialité :) ) et de fil en aiguille le volant se retrouve fixé sur la colonne.

Ensuite, il faut poser la batterie. Les pattes de fixation alu livrées, bien entendu ne vont pas avec notre modèle de batterie. Du coup, j'ai pris une baguette alu que j'avais d'avance et j'ai fait des supports adaptés.

Et on continue, c'est le moment d'attaquer la pose du réservoir d'huile. C'est un bon gros bidon et il faut quelque chose d'approprié pour pouvoir le maintenir convenablement. Toujours avec des baguettes alu, l'idée est de faire quelque chose ressemblant à un fer à cheval afin d'épouser la rondeur du réservoir et avoir une bonne prise pour le fixer et le stabiliser à l'auto.

Je remets mes habits de forgeron et me lance dans le façonnage des pièces. Avec un peu d'ingéniosité, la première pièce prend vie sous mes yeux et le résultat est plutôt très bien. La difficulté est d'arriver à faire la même prouesse une 2eme fois. 15 minutes après c'est chose faite. Il ne me reste plus qu'à coller sur la partie intérieur des pièces une bande de joint mousse isolante pour atténuer les vibrations alu contre alu.

Il ne me reste plus qu'a tester çà sur la MK à l'emplacement désigné. Le résultat est probant. 4 trous, 4 boulons et le tour est joué, un beau réservoir d'huile installé.

La journée se finit par la fixation du réservoir d'eau cette fois. Celui-ci a des pattes de fixation, il ne s'agit donc là que de percer et boulonner.

Résumé de la journée en photo ci-dessous.

Les 08 et 10 Mai (14 de travail) :

En ayant la perspective de mettre la voiture sur roue d'ici la fin du mois, nous décidons de nous pencher sur le sujet de la colonne de direction. Nous avons eu beaucoup de mal à avoir tout en terme de pièce, donc comme c'est la cas, le tour est joué en 2 temps 3 mouvements, cool !

Ensuite plus compliqué et il faut le faire, finir le nez de l'auto. Entendre par là :

-

Fixer la grille MK

-

Faire l'aération pour le radiateur d'huile

-

et y mettre une grille de protection

Le premier point est le plus simple. On pli les 4 pattes en alu, on positionne et on ajuste afin que la grille soit bien centrée. Il suffit ensuite de percer les pattes, repositionner la grille percée et marquer le positionnement des trous à faire sur le nez, percer cette fois le nez et terminer en fixant la grille avec des rivets. Voilà !!!

Le deuxième point, plus compliqué puisqu'il vise à découper le nez de telle façon que l'ouverture allimente en air le radiateur d'huile. Nous avons décidé de ne faire d'une seule ouverture large, à contratio des MK qui sortent d'usine avec 7 trous ronds. Pourquoi ? Et bien çà nous a semblé plus facile et plus efficace.

Une fois le patron effectué dans un carton aux dimensions voulues, il faut s'en servir pour marquer la forme voulue à l'intérieur du nez et ensuite la couper au Dremel.

et pour finir le troisième point, une fois le nez avec un trou supplémentaire, nous avons envisagé d'y adjoindre une grille de protection afin de se prémunir de projection de gravillon pouvant endommager le radiateur. Avec un panneau de grillage fin acheté chez Castorama, il me suffit d'en couper un morceau plus large de 5cm que le patron afin que l'on fasse un post-formage et que le bord soit suffisamment important pour y mettre la colle.

Pour post-former le morceau de grille, l'utilisation d'un marteau en caoutchouc est nécessaire. Une fois la forme désirée, il faut la peindre. Nous çà sera du noir !!! Pour finir l'ensemble et coller cette belle grille, nous avons utilisé du Silca Marine. Ce produit est a utilisé avec des gants. Après avoir mis du produit sur la bande de grille destinée à être collée, il me suffit avec des gants à etaler convenablement le produit afin que celui-ci pénètre bien entre les mailles et adhére au nez.

Ca nous a pris du temps tout çà, il convient de faire une ptite pause !!!

On reprend doucement par la pose du couvercle de protection prêt des maitres cylindres.

Ensuite, pose de l'AéroScreen. Bon, sur ce coup là il ne faut se louper. On regarde sur Internet afin de connaitre le nombre de fixation nécessaire. Bien entendu, on trouve plusieurs solutions et comme on est pas comme les autres on fait mix. En effet, on décide de mettre 3 rivets en bas de chaque coté, et 4 supplémentaires pour aller du coté gauche au coté droit.

Au final on s'applique et le résultat est au top. Il ne reste plus qu'à poser la plaque de séparation entre la baie moteur et la partie habitacle.

AVRIL 2014

Dimanche 13 Avril (3 de travail) :

Ce mois d'avril est passé comme une flèche et malheureusement nous n'avons pas eu énormément d'occasion pour nous avancer Mike et moi.

Nous avons cependant franchi une étape importante. En effet, Laurent de CarmaislLight nous a déniché un moteur Hayabusa de 2014 avec à peine 800Km au compteur. Voulant profiter de l'opportunité, nous sommes allés chercher ce moteur sur le circuit de La Ferté Gaucher ou nous amis MKistes sont de sortis.

Nous avons également récupéré les quelques pièces accompagnant le moteur : batterie, réservoir d'huile, durites.

De retour à la maison, nous sommes fier de notre acquisition et après un petit repas préparé par mon amoureuse, nous descendons au garage afin de tuer l'après-midi. Au final on s'attaquera à fixer correctement et définitivement les panneaux latéraux au chassis du bas avec des Rivenuts de 5 et des rondelles pour que la surface de maintien soit plus grande.

MARS 2014

Dimanche 30 Mars (5 de travail) :

En ce début de matinée, nous avons décidé de nous répartir le travail de la façon suivante, Mike se charge de percer le chassis à l'endroit adéquat afin de pouvoir y poser l'accélérateur. Et oui vous ne rêvez pas !!! Aussi étrange que cela puisse paraître, rien sur le châssis n'est prévu pour et il est nécessaire de fixer dessus une pièce en acier faite sur mesure par MK.

Moi perso, je me charge de découper une partie des panneaux latéraux pour une raison là aussi qui peut surprendre, ces derniers ne tombent pas en face du nez de l'auto et il est conseillé (ce n'est pas une obligation car juste esthétique) de supprimer une partie de matière nous permettant ainsi de plier la partie inférieur vers l'intérieur. Comme tous les mots ne vaudront pas une belle image, voilà ce que çà donne (photos à droite).

Pendant que Mike s'affère à travailler sur le ponton central (panneau intérieur + baguette alu de finition), je m'archarne un bon moment pour finir mes rondelles maisons pour la barre anti-roulis avant. Une fois fini, je vois que Mike est dans les spectatives et qu'il a besoin d'un coup de main. Non pas une tape dans le dos, un conseil :)

En fait, l'ajustement de la barre alu de finition est un calvaire (ceux qui ont de la mémoire se rappellerons qu'a une étape précédente j'avais mis un certain temps pour travailler en arc de cercle 2 pièces). On décide donc de la fixer sur sa partie droite. Il faut donc percer les tubes rond du chassis, mettre des rivenut (on peut aussi mettre des rivets) de 4mm, reporter les mesures à partir d'un repère afin de pouvoir percer la barre alu. Si le travail est bien fait, tout devrait tomber pil-poil. Cool, c'est le cas !!! Maintenue sur sa partie droite dans sa position définitive, mon ami le marteau en caoutchouc m'aide à faire plier la partie qui épouse la courbe du châssis. Cette affaire est rondement menée, du bon boulot.

L'après-midi devait normalement être consacrée à l'ajustement final du nez de l'auto. Pendant que Mike remonte les panneaux latéraux, je me charge de remettre la crémaillère de direction. En vain. En effet, à 2cm prêt, cette dernière ne passe pas sous l'ensemble radiateur d'eau et d'huile. ZUT :( Nous avions pensé aux durites de sortie d'eau, mais pas à la crémaillère. Nous décidons de faire des slots sur les pièces alu servant de support. Ces slots sont censés nous donner la marge nécessaire pour faire passer la crémaillère. Après 1 heure de travail, le tour est joué et tout passe comme il faut.

Il nous faut désormais prendre le nez et regarder avec attention cette fois son positionnement. C'est pour nous l'occasion de faire là aussi des slots afin que l'on au l'amplitude nécessaire pour que le nez se positionne correctement et en fonction des autres éléments (panneaux latéraux, radiateur, crémaillère).Après un moment de reflexion sous l'auto pour définir notre stratégie concernant la fixation basse du nez, les choses deviennent clair mais le temps à passer tellement vite qu'il nous faut renoncer vue l'heure avancée. On finira la prochaine fois ;)

Dimanche 23 Mars (6 de travail) :

Mike étant de retour de vacances en Angletterre, il en a profité pour passer chez Laurent pour prendre les quelques pièces qu'il nous manque. C'est donc l'occasion pour nous de finir les choses que l'on avait pas pu terminer et notamment :

-

L'habillage intérieur avec des panneaux façon Carbon

-

L'installation des barres anti-roulis avant et arrière

Mike se charge de l'habitacle. Les panneaux sont bien plus beaux que ceux qui nous avaient été fournis initialement et nous ne regrettons pas notre choix de changer. Les nouveaux panneaux sont bien entendu pré-découpés mais il est nécessaire d'utiliser les anciens afin qu'ils puissent être aux côtes attendues.

Là ou Mike perd le plus de temps, c'est qu'il faut que les trous de fixation des panneaux soient percés pil-poil en face des trous que l'on avait fait précédemment dans le châssis. Panneaux de derrières les sièges, panneaux latéraux et dessus de la console, voilà les 6 heures de passées.

De mon coté, j'attaque le montage des barres anti-roulis avant et arrière, une étape que l'on a attaqué en septembre dernier au tout début (ça commence à remonter). Pendant ce temps là, j'avais pu me renseigner sur les quoi, ou et comment ? Car je vous avoue que ce n'est pas intuitif et que çà ne parait pas évident au premier abord.

Avec toutes les pièces, et bien c'est pas évident du tout. Une fois tout positionné, j'identifie tout ce qu'il est nécessaire d'ajuster car çà aurait été trop simple que les vis, boulons et écrous fournient aillent comment attendu.

Tiens, pour le plaisir je vous ai concocté une copie d'écran de tout ce qu'il faut reprendre :

Pour l'avant :

1- prendre les boulons de 12 taraudés, les positionner sur le support de déport d'amortisseur, identifier la longueur de boulon en trop (perso, j'ai gardé 48mm) et la couper à l'aide d'une scie à métaux

2- trouver de larges rondelles de 12 de diamètre mais fines afin que la fixation de l'amortisseur sur son support soit correctement fait. Perso, j'ai dû me les confectionner moi même avec des rondelles de carrossier de diamètre 6mm auxquelles je leur ai mis un coup de foret de 10mm (pas plus gros) puis que j'ai élargi au Dremel (2h pour 4 rondelles)

3- finir en fixant le tout avec des écrous de M12mh (plus fin que les traditionnels)

4- prendre la vis allen qui doit s'insérer dans le boulon de 12 précédemment coupé, elle est trop longue (perso, je n'ai gardé que 28mm) et il convient de la racourcir afin que la petite rotule venant dessus se positionne correctement une fois vissée à fond

5- ajouter des entretoises au niveau des vis de fixation 12mm allant sur les grosses rotules Uniball ou bien trouver des vis appropriées car celles-ci ne conviennent pas

Pour l'arrière :

1- couper les barres en aluminium à la bonne longueur

2- les tarauder en leurs milieux pour rentrer des vis de 6mm

3- couper 4 morceaux de 4cm dans une tige filettée de 6mm afin de s'en servir entre la petite rotule et la barre alu taraudée

Dimanche 16 Mars (6 de travail) :

Dans la continuité de la séance de bricolage précédente, nous voilà parti à travailler ensemble afin d'assurer le coup concernant l'installation des 3 éléments de carrosserie que sont le nez, le capot moteur et le skutle. Ces 3 éléments correctement alignés, il convient de prendre les marques nécessaires pour décider ou faire les trous de fixation.

Sur la partie supérieur du chassis, nous avons décidé de mettre 2 points de fixation pour le nez et 4 sur le skuttle, tous en 6mm.

Le capot moteur n'a pas besoin d'être fixé au châssis, ce sont des agraphes qui se chargeront de le maintenir correctement (à installer plus tard).

La carrosserie en position finale mais pas fixée définitivement, nous entreprenons l'installation du radiateur d'huile.

Celui-ci vient se fixer sur les supports alu du radiateur d'huile.

Comme il nous reste un peu de temps, on commence à regarder comment on va installer la pièce façon carbon qui va servir de tableau de bord.

La seule complication c'est de bien centrer le tableau de bord au skuttle et aligner les 7 points de fixation 4mm que nous avons décidé de faire.

Non content de simplement regarder, on s'y ai mis et fini le job.

Ne restera plus qu'a trouver les bons écrous & boulons pour que la finition soit au rendez-vous (partie visible).

Dimanche 02 Mars (6 de travail) :

Après un bon mois sans rien faire, on se remet doucement aux affaires. Nous avons profité Mike & moi de nous rendre à un TrackDay aux Ecuyers pour venir voir pas moins de 5 MK Indy et ainsi faire nos repérages en préambules d'attaquer sérieusement la carrosserie.

La prise d'info était d'autant plus utile que nous nous sommes aperçu que d'autres pièces manquées, on était sur place pour passer commande à Laurent.

Les rôles ont été répartis ainsi, Mike se charge travailler sur le nez de l'auto et plus particulièrement la pose du radiateur d'eau, moi c'était plutot la carrosserie arrière (panneaux latéraux et masque arrière).

Pour installer le radiateur avant, il est nécessaire de fixer correctement les supports alu.

Nous avions le choix entre 2 vis 6mm ou 3 de 5mm de chaque coté. Nous avons opté pour la solution avec 3 points de fixation nécessitant 3 trous de 7mm dans le chassis.

Les supports posés, c'est le radiateur cette fois qu'il faut fixer avec 4 vis de 8mm.

De mon coté, le job est moins plaisant :(

En effet, pour installer correctement et définitivement les panneaux latéraux en fibre, il faut travailler sur les baguettes de finition en alu qui se posent sur le dessus.

La 1ere partie est vite faite puisque c'est une simple découpe du profilé alu. La chutte va me servir à faire la partie arrondie et ce ne se fera pas sans mal. Au bout de 2h d'ajustement, de cintrage, de coup de marteau en caoutchouc, la forme désirée et attendue est enfin au rendez-vous.

Une fois terminé, nous sommes cette fois en mesure de pouvoir fixer définitivement les panneaux latéraux sur leur partie supérieur. Il convient donc de mettre en place l'un après l'autre le panneau sur le chassis, de mettre par dessus la baguette de protection alu précédemment découpée et ajustée, et d'utiliser les serres-joints pour bien fixer temporairement l'ensemble. On utilisera 3 vis de 5mm sur la partie droite et 3 supplémentaires sur la partie arrondie.

Pour assurer le maintien, on fixe l'avant du panneau avec une vis supplémentaire tout tout au bout. Les vis intermédiaires ne peuvent pas encore être positionnées car l'endroit approprié dépendra du positionnement définitif des autres élements de carrosserie que sont nez, capot moteur et skutle.

FEVRIER 2014

Dimanche 02 Février (5 de travail) :

Dans le continuité du weekend précédent, cette fois c'est le grand moment ou on attaque réellement la carrosserie. L'objectif est de poser les panneaux latéraux, rien d'autre. Il faut rentrer directement dans le vif du sujet puisque nous n'avons qu'a utiliser le patron dessiné la semaine dernière et faire avec la plus grande minutie les différents trous nécessaires, pour :

-

Le triangle inférieur, 2 trous

-

Le triangle supérieur, 2 trous

-

La crémaillère de direction

-

La barre de renvoi de l'amortisseur

Le premier trou se fait avec la boule au ventre. Nous utilisons un foret à bois de diamètre 12 pour percer les coins (arrondi propre) et profiter de sa pointe qui permet de le positionner précisémment sur la fibre de verre. Au bout de quelque trous, on s'aperçoit que pour un travail parfait et sans éclat il faut une vitesse de rotation du foret importante et ne surtout pas appuyer sur le perçeuse, celle-ci doit descendre à son rythme.

Les contours identifiés et les trous une fois finis, mon nouveau meilleur ami Dremel me sert à faire le reste pour :

-

couper les parties entre chaque trous,

-

et ensuite meuler les contours afin d'avoir un travail irréprochable.

Tout ceci est vite dit mais prends toutefois pas mal de temps. Une fois le 1er panneau fini, il est temps d'attaquer l'autre.

Avant d'essayer de les mettre en place, il convient de faire quelques encoches afin qu'ils d'adaptent parfaitement au chassis, je pense notamment prêt de l'arceau.

Voilà, c'est le moment de vérité.

Et bien, on a l'air d'avoir bien travaillé car tout tombe au poil. D'ailleurs Mike claque un "Not bad" caractéristique d'un Anglais satisfait et soulagé.

Avant de fixer les panneaux avec des rivenut, on préfère regarder comment les autres élements de carrosserie s'adaptent et bien évidemment s'était nécessaire. En fait, que ce soit pour le masque arrière, le capot moteur, le saut de vent ou bien le nez, il faut faire des découpes et l'ajustement s'improvise difficilement. On préfère en rester là pour cette fois et prendre les précautions nécessaires en vérifiant sur une auto déjà montée.

Ca devrait d'ailleur se faire le 16 février prochain puisque Laurent de Carmaislight me propose de venir chercher les dernières pièces dont nous sommes en attente. Donc tout çà s'annonce bien.

A suivre !!!

JANVIER 2014

Dimanche 26 Janvier (6 de travail) :

En cette merveilleuse journée de janvier dans le froid et sous la pluie, il n'y a guère de chose à faire mise à part les boutiques ou bien bricoler dans son garage. Mike étant revenu, nous avons opté pour la 2eme solution !!! Après avoir vérifié le boulot abattu la semaine précédente, le verdict tombe, en anglais biensûr : "GOOD". Le programme de la journée n'est pas très long et sans objectifs majeurs. En fait, l'enjeu est d'identifier précisémment comment faire pour poser la carrosserie sur le chassis, comprendre les subtilités de la MK, et de faire comme depuis le début de notre projet : faire mieux que ce que l'on peut voir de part de d'autre de la toile Internet.

Pendant que je prend un moment pour remettre en état le train arrière que j'avais démonté pour peindre, Mike se penche sur problématique du nez de l'auto et comment mettre en position les radiateurs d'eau et d'huile.

Une fois mis les supports allu à leur endroit de destination supposée, on s'aperçoit qu'il faut faire une découpe en forme de rond au niveau de la barre de direction.

Avec un esprit vif comme l'éclair et jamais dépourvu d'idées (je me fais des fleurs car çà ne fait pas de mal), je vais chercher le couvercle d'un pot de Nutella vide pour en faire un patron pour la découpe.

A peine tracé, Mike utilise le DREMEL pour faire le nécessaire.

J'attaque ensuite la mise en place des éléments de carrosserie intérieur : pontaux central et la partie derrière les sièges. Ces élements sont livrés sans que tout tombe comme il faut et il faut là également utiliser le DREMEL pour couper et/ou rogner les endroits ou çà ne rentre pas correctement. C'est ensuite le moment délicat de choisir d'utiliser soit des rivets ou rivenuts ? C'est le rivenut qui a remporté le match. En effet, çà nous parait beaucoup plus pertinent de les utiliser afin de pouvoir bénéficier d'une solution qui pourra être démonter et remonter à l'infini, mais aussi d'avoir des rondelles/écrous qui permettront d'avoir une meilleur prise qu'un simple rivet.

Bon c'est bon alors ? Non, quelle taille maintenant ? Grossomodo on va utiliser du M4 (6mm) sur le chassis carré et du M3 (4,8mm) pour les parties tubulaire du chassis. Allez à table, c'est Couscous ce midi !!!

Le froid au garage ne nous motive pas plus que çà pour y retourner mais on a une auto qui ne demande qu'à avancer, alors seul un peu de courage est nécessaire.

Pour la carrosserie extérieur, Mike est frileux (çà lui fait peur et je ne sais pas pourquoi) et on se rend compte que tout dépend des grand éléments latéraux. En effet, ces éléments conditionnent la pose d'autre éléments tels que le nez, le capot moteur, l'aeroscreen, les ailes et masque arrières. Tout en fait ? Eh OUI !!!

Il ne faut donc pas se louper, mais louper pourquoi me direz-vous ? Parce-qu'il va falloir percer à plusieurs endroits ce masque latéral afin qu'il puisse être posé. Ou çà ? Principalement pour le train roulant (passage pour les triangles, la barre de renvoi de l'amortisseur inboard, la barre de direction). C'est impossible de faire çà au pif car même avec la plus grosse des chances et la plus grande expérience, tout doit tomber au poil.

J'avais donc bien pensé à demander à MK un patron (template en Anglais) mais apparemment ils n'en ont pas. Et bien on va compter que sur nous même une fois de plus. C'est avec un carton de récupération et une idée de découpe originale trouvée sur un Forum que nous travaillons. L'idée est d'y aller petit à petit afin de ne surtout pas s'y reprendre plusieurs fois.

Les trous à faire sont tous uniques et la plus grande attention est de mise afin que les mouvements des différentes élements du train avant puissent se faire sans risquer de toucher et casser la carrosserie définitive. Le patron fini, celui-ci répond à toutes nos exigences. Il nous servira de référence pour percer les 2 panneaux latéraux mais çà, çà sera dans le prochain épisode la semaine prochaine.

Samedi 18 et Dimanche 19 Janvier (10 de travail) :

Mon coéquipier ayant décidé de me laissé tombé ce weekend, je me suis tout de même retroussé les manches afin d'avancer quand même. Quand je dis que je suis chaud, c'est que je suis chaud !!!

Alors au programme, pas grand chose de réjouissant mais forcément nécessaire pour passer aux prochaines étapes. Au menu, 1-façonner la mannette qui servira à activer les rails des sièges, 2-nettoyer les moyeux arrières et 3-peindre ce qui doit l'être avec une peinture de protection.

Pour la 1ere étape, j'ai emprunté un poste à souder à l'arc, des baqguettes et un masque de protection auprès de mon voisin Jean-Baptiste.

Après avoir nettoyé au papier de verre les 2 extrémités, il est nécessaire d'y souder un morceau de tube acier brut (12mm de diamètre) de la bonne longueur.

C'est la 1ere fois que je soude à l'arc et un peu d'entrainement s'est imposé. Je me suis donc exercé un bon moment sur des pièces métalliques et ainsi rendu compte qu'il fallait un certain coup de pâte pour faire quelque chose de propre.

Une fois exercé et prêt, fini l'exercice et c'est parti pour travailler sur la pièce définitive. Une fois soudée, il ne reste plus qu'a la recouvrir d'une couche de peinture Epoxy noir afin d'aller avec le reste.

La 2eme étape, oh mon dieu que c'était galère :(

J'avais donc commandé un produit spécial rénnovation, le Restom@PAC 2030 (lien). C'est un dérouillant phosphatant puissant qui dissout la rouille sans attaquer le métal. Perso, je pensais que c'était un produit magique ne nécessitant peu de travail manuel mais je me suis trompé. Le produit fait son effet !!! Il n'y a qu'a tendre l'oreille lorsque le produit est appliqué sur la pièce au pinceau. Par contre ensuite, la rouille il faut grâter pour qu'elle disparaisse et là c'était quelque chose.

Les moyeux n'étant ni plats ni lisses, j'ai du utiliser le Dremel pour poncer jusqu'a ce que le résultat soit nickel (voir photo plus bas). J'ai fini la journée là dessus, complètement claqué.

Dimanche 12 Janvier (06 de travail) :

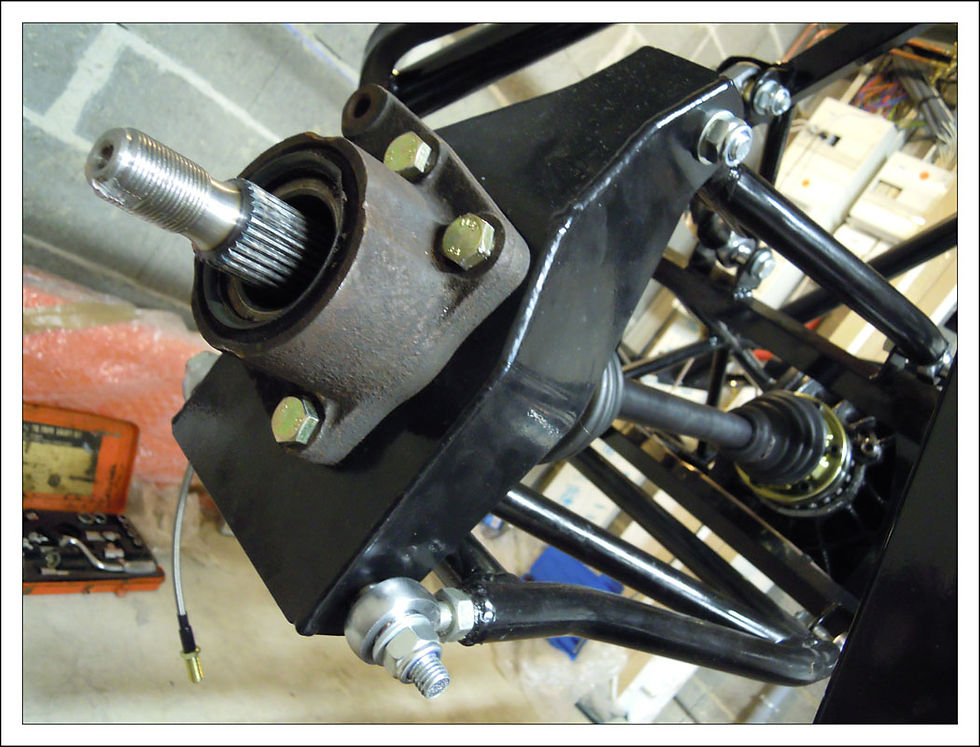

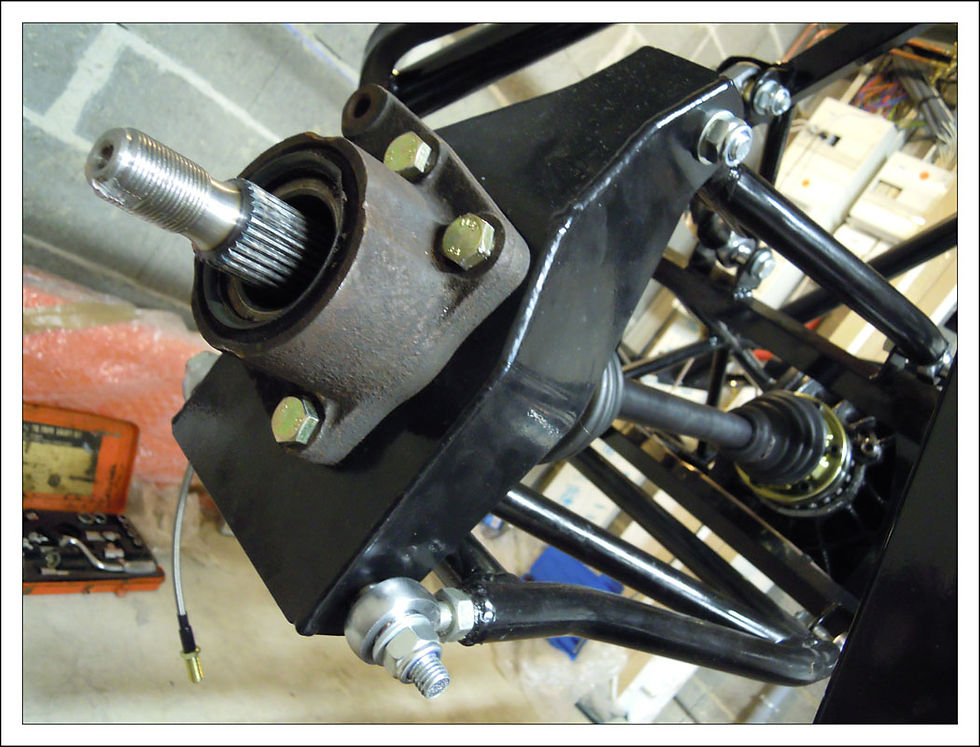

Dans la foulée de la semaine dernière, nos esprits sont encore vifs et nos petits muscles prêts pour l'action. Les idées sont claires et on forme 2 équipes : Mike se charge de mettre l'arbre de transmission en place tandis que moi je fais la vidange du pont et je fixe le réservoir d'essence.

Le pont étant déjà en place (et oui nous étions impatient la semaine dernière), il est impossible d'utiliser le bec verseur de l'huile CASTROL 75W140 Special LSD et je suis obligé de ruser dès bon matin (il est 10h30 ;) ). Allez, un morceau de gain electrique d'une longueur de 40cm, et comme l'huile est bien épaisse, un trou dans le bidon pour l'appel d'air. En 15 minutes l'affaire est pliée et me voilà aussitot en train d'aider Mike à ajuster l'arbre de transmission (il est costaud le gaillard). Nous avons les vis du bon diamètre et du bon type mais malheureusement pas avec le bon filetage, ZUT :( Nous avons tout en filetage normal mais pas en filetage fin. Bon, on le met en place en attendant et on s'affère aux autres tâches.

Moi c'est désormais le réservoir d'essence qu'il faut fixer. 4 trous, 4 vis et 4 magnifiques entretoises que mon cousin Dimitri m'a confectionné et encore une fois le tour est joué en moins de deux.

La 3eme étape, c'est de la peinture et l'exercice ne me plait pas particulièrement.

En terme de produit, j'ai choisi une nouvelle fois un produit de chez Restom, le Restom@Epoxy EAF 2092 (lien). C'est une peinture Epoxydique destinée à la protection anti-corrosion des aciers de châssis auto, cadres motos, roues, intérieurs d’ailes, planchers, étriers de frein, triangles, tambours de freins, ressorts de suspension ..., mais aussi des alliages, pièces en Magnésium, aluminium, Plastique type ABS...

Quand j'ai reçu le colis, seulement 2 jours après la commande, j'ai été surpris de voir que c'est en fait un pack constitué d'une base et d'un durcisseur.

Donc avant de ma lancer, je regarde les précautions/conditions d'utilisation et je prépare mon mélange (rapport de 4 pour 1).

Avant de commencer à jouer du pinceau, je me dis que ce serai pas mal de remettre une couche sur les pièces fournies par MK. En effet, elles ont été traitées mais des premières traces de rouilles apparaissent déjà, ce qui me laisse penser que ce n'était pas TOP comme reconditionnage.

Comme le moment s'y prête, je déboullonne l'arbre de transmission, la colonne de direction et je retire les étriers avants afin que les moyeux soient accessibles.

Je me lance !!! Je suis étonné par la facilité d'application, çà va hyper bien et je ne mets pas plus d'1h30 pour tout faire.

Le résultat est pas mal en "Noir Brillant". Il faut désormais attendre le séchage complet car le produit atteint sa résistance maximale après 1 semaine de séchage avec 20° de température ambiante.

Chaud bouillant, Mike se voit déjà attaquer la carrosserie et je suis obligé de l'arrêter dans son élan : "Oh Mike, et les sièges ?"

On le savait, c'était le point sur lequel aujourd'hui il fallait avancer. On a une idée claire de comment aborder la problématique. Avant de faire quoi que ce soit de définitif, on décide avant de manger de faire une séance de test pour la position de conduite. Perso, je m'y sens pas bien du tout, Mike est au nirvana (un Anglais dans une Anglaise).

Au retour, nous sommes tout d'abord obligés de créer de nouveaux trous de fixation dans les rails du siège conducteur, à la fois coté siège (haut) et coté chassis (bas). Coté siège nous devons respecter la cote de 315mm pour l'entre axe des fixations du siège. Pour la chassis, on décide de prendre la cote de 325mm pour avoir un compromis nous permettant de tomber pas trop mal sur les traverses du chassis et pas trop mal sur les rails, nous sommes obligés de nous adapter en fonctions des diverses problématiques liées à l'utilisation de pièces standard sur un chassis non standard.

Les rails fixés aux sièges avec des vis M8 X 40mm 5 pans, ce même genre de vis dans l'autre sens pour se fixer au chassis, du scotch sur les traverses et les mesures en évidences dessus, Mike dit "El Perforator" se remet en quête d'alléger de nouveau le chassis ( foret de 9mm pour les sièges et 5mm pour l'ajout de nouveaux rivets). Une fois les trous fait, tout tombe parfaitement, les vis dans les trous, le siège centré, du travail d'artiste. Même Mike admait que MK n'aurait pas fait mieux :D

Pour le siège passager, plus simple car pas besoin d'usiner les rails, il n'y en a pas !!! On procède différement. Nous avons choisi cette fois de faire remonter des vis M8 X 50mm d'en dessous du chassis en y insérant rondelles et entroises de 35mm que je dois commander à Dimitri.

Une fois fini, on regarde notre travail et on se dit que l'on a été bon. La voiture en 2 jours de travail (la semaine dernière + aujourd'hui) a énormément évoluée, çà ressemble vraiment à une voiture et on commence clairement à s'y croire.

Samedi 04 Janvier (07 de travail) :

En me levant ce matin, je me suis dit que c'était un grand jour. J'étais en effet très confiant de franchir une étape importante, finir les trains avant & arrière, la ligne de freins ainsi que celle d'essence.

Après un bon café et un moment à discuter, Mike me dit qu'il a trouver une société en Ile de France ou il y commander certains boulons, comme par exemple ceux destinés à fixer le pont au chassis (M12X60mm 5 pan tête creuse). L'approvisionnement se fait donc chez Bricovis (http://www.bricovis.fr/2014//accueil.php), pas cher et très Pro. Il m'a aussi raconté son déplacement chez DemonTweeks, une supermarché dédié à l'auto, sports mécaniques, tunning, bricolage : UN MUST !!!

C'est donc le moment d'y aller !!! 1ere mission, je travaille sur les freins arrière pour finir les liaisons cuivre jusqu'aux durites aviation pendant qui Mike s'affère à assembler les cardans. Et OUI !!! Les cardans aussi invraissemblable que celà puisse paraitre sont livrés en KIT (trop forts les Anglais). Il faut tout assembler et mettre la graisse dans les roulements. Heureusement, rien de bien difficile.

La 2eme mission consiste à monter le pont et là un petit contre-temps apparait. En effet, les vis selectionnées spécialement pour cette étape rentrent mais malheureusement ne vont pas bien en butée contre le carter, ce qui n'est ni efficace ni secure pour un élément aussi critique de l'auto. Mike préconise l'achat d'un DREMEL pour meuler légèrement une partie du carter et comme il est midi, on se dirige hélico presto chez notre ami Leroy Merlin. Au magasin, nous sommes comme deux enfants emmerveillés devant le rayon, tellement il y a de d'outils adaptés à chaque type de boulot. Fraisage, meulage, découpe, ponçage, pour du bois, du plastique ou du métal. Il nous faut bien 15 minutes pour choisir notre nouveau joujou.

Après une pause déjeuner copieuse, on regarde comment on utilise ce DREMEL (pas si simple) et j'attaque le meulage du carter. 15 minutes après, les vis rentrent parfaitement et on peut se lancer dans la fixation du pont. C'est pas très gros mais c'est lourd bon sang :( Allez, on le pose sur le cric et on le lève à mi-hauteur afin que l'on n'ai pas besoin de se baisser et de se casser le dos. A deux c'est une étape plutot aisée.

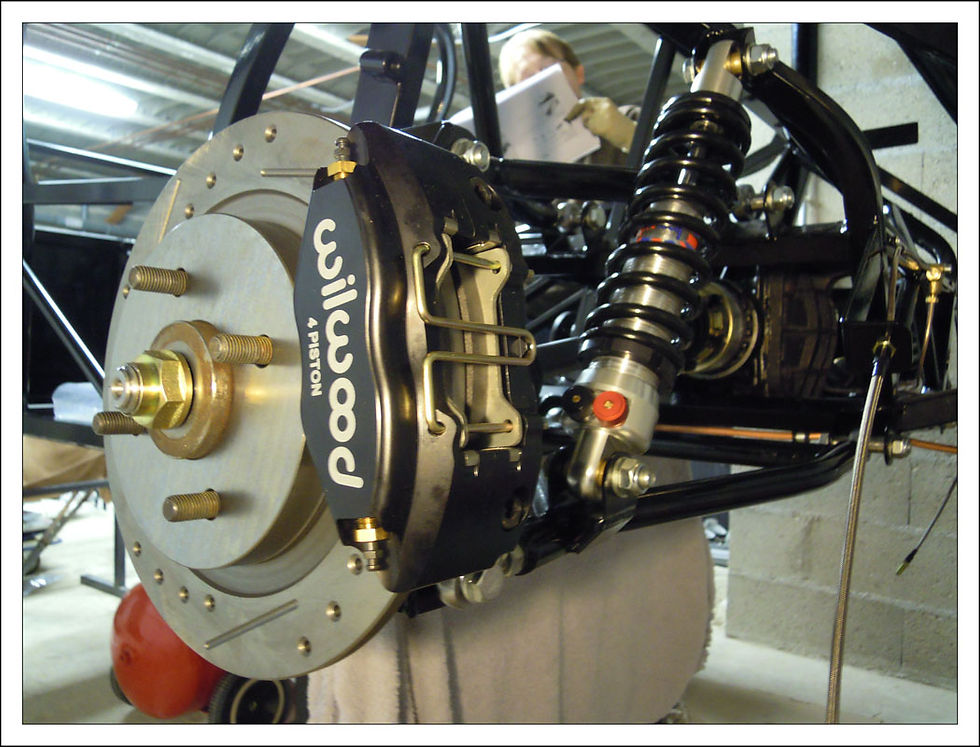

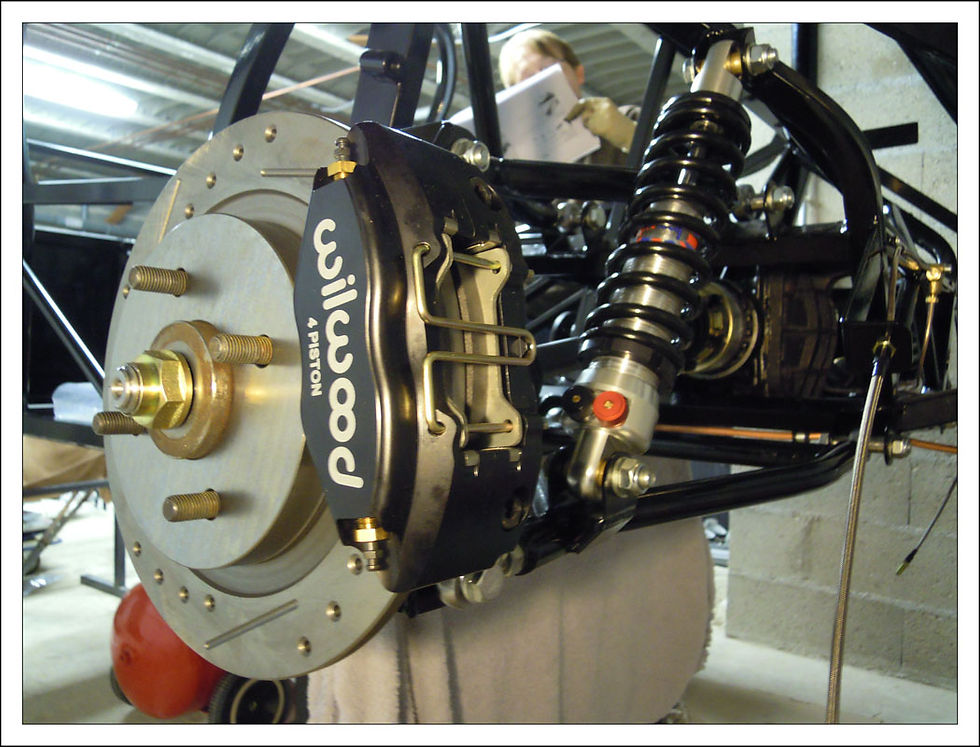

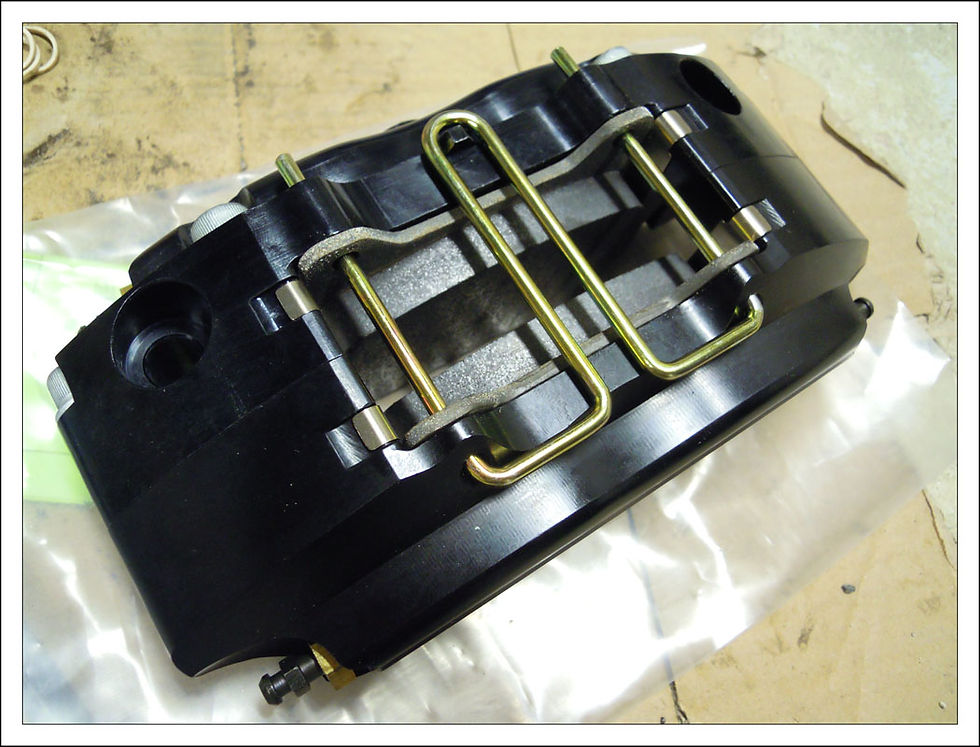

L'élement central de l'auto étant posé, il convient désormais d'y connecter les cardans tout fraichement montés, de fixer les moyeux arrières et de finir le tout avec l'installation des disques de freins ainsi que les étriers + plaquettes.

Le résultat est concroyable, nous avons sous nos yeux quelque chose qui ressemble enfin à une voiture. La journée s'est passée sans accrocs, toutes les pièces dont nous avions besoin et que nous avons achetés ont trouvés leur place. C'est le coeur heureux et plein de fierté que nous rangeons un peu tous les outils et que nous organisons la prochaine journée bricolage.

DECEMBRE 2013

Dimanche 22 Décembre (05 de travail) :

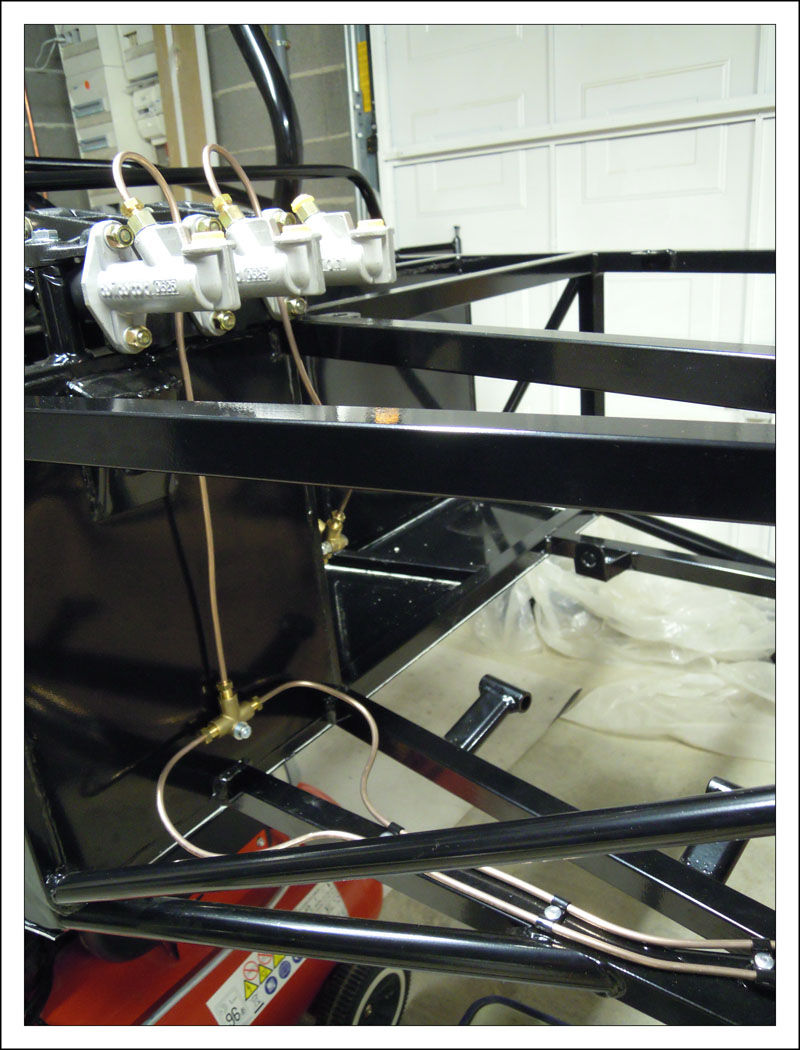

Comme la semaine précédente nous n'avons pas fait tout ce que nous pensions faire, notre objectif est de finir la ligne de freins arrière en la raccordant au maitre cylindre correspondant ainsi que de faire la ligne de freins avant. Et c'est reparti !!!

Pendant que Mike s'amuse à son passe-temps favori : FAIRE DES TROUS DANS LE CHASSIS POUR L'ALLEGER, je m'applique une nouvelle fois à travailler le cuivre et a faire de la plomberie en ajustant et évasant les différents tronçons. Nous avons décidé pour l'avant de faire le contraire de l'arrière, c'est à dire de séparer proche du maitre cylindre la ligne de frein avant gauche et celle du frein avant droit, mais tout en utilisant le chemin.

La partie de loin la plus difficile, ajustée au millimètre, la jonction aux maitres cylindres qui en plus se fait avec une courbe à 360°.

Une fois terminé, n'ayant pas assez de temps pour attaquer autre chose et surtout faute de pièce, nous décidons de regarder comment installer les sièges. Bingo !!! c'est tout sauf du Plug&Play et il est nécessaire de se casser les méninges pour faire les choses proprement. L'idée première a été de trouver des rails ne nécessitant pas une découpe, comme celles fournies par MK.

Et nous avons terminé la journée en dressant une liste exhaustive des pièces à acheter en compléments des cardans (boulonnerie, cuivre supplémentaire, PClip plus gros pour la ligne d'essence). Pourquoi une liste exhaustive ? Tout simplement car Mike retourne chez ses parents en Angleterre pour les fêtes de fin d'année et que c'est le moment opportun d'aller acheter directement chez DemonTweeks tout ce dont nous avons besoin.

Samedi 14 Décembre (04h de travail) :

Si MK n'est pas des plus efficaces dans son organisation, les références mentionnées précédemment sont d'une grande efficacité. Les cardans sont livrés en un rien de temps chez les parents à Mike en Angletterre (pour limiter les frais d'expédition) et nous avons reçu notre quincaillerie afin de commencer la ligne de freins.

C'est donc chaud bouillant que nous nous remettons à bricoler. L'objectif de la journée est de faire cette sacrée ligne de freins pendant que tout est encore parfaitement accessible. Après avoir passé un moment à installer comme il se doit le magnifique pédalier de freins Wilwood (pédalier + maitres cylindres), on se rend compte rapidement, que nous n'avons pas les bons raccords (pour les durites aviation). A que cela ne tienne, on commence par identifier notre chemin de câcble et on fixe notre premier répartiteur T à l'arrière. Après un premier trou de 9mm pour y glisser le rivenut, c'est maintenant le moment de faire un trou de 5mm à environ tous les 25cm en direction des maitres cylindres à l'avant.

Le rouleau de cuivre 3/16 est très pratique à utiliser et les courbes se font facilement, proprement et sans effort. Une fois la ligne avec les bonnes courbures, on fini par la fixer avec les PClip + rivet + trou de 5mm en faisant attention à ce que rien ne soit en contact afin d'éviter les vibrations.

Arriver non loin des maitres cylindres, nous choisissons un endroit stratégique pour placer un répartiteur T nous permettant ensuite d'y mettre le capteur electrique des feux stop.

Nous avons fait au détour des différentes tâches, un saut rapide chez Norauto pour essayer de trouver nos raccord de durites aviation. Et pour l'anecdote, qui vaut son pesant de cacahuète s'il vous plait, le mec nous a tout de même conseillé d'aller voir chez AIRBUS pour trouver ce qui nous paraissait normal de trouver chez un généraliste de la pièce auto.

Allez nous en sommes restés là pour la journée.

Début de mois :

Concernant nos 2 problématiques suivantes, nous avons décidé Mike et moi de :

-

Pour les moyeux arrières, de les remettre en état en dissolvant la rouille à l'aide du puissant dérouillant Restom®PAC 2030 et ensuite appliquer une peinture Epoxy de type Restom®Epoxy EAF 2092 afin de protéger les pièces,

-

pour les cardans, de nous les faire reprendre par MK et d'en acquérir des neufs (pas très cher et plus sûr). Mike s'est alors lancé dans des recherches sur Internet afin de trouver premièrement la références des pièces et ensuite un fournisseur.

Pour la référence des pièces, il existe deux types de pont donc deux types de cardans : les Lobro et Tripod. Ces deux types sont eux même déclinés en plusieurs références puisque leur longueur (50.4cm, 46.4cm, 51.5cm, 47.4cm), diamètre de contact avec le pont (100 et 108mm) et nombre de spire (25, 27 et 28) peuvent être différents.

Nous avons trouvé notre référence (Lobro Bolt-On) en Angletterre et plus précisément chez J&R (http://www.jandrcvjoints.co.uk) à un prix d'enfer. Il doit être possible de trouver en France chez Autobacs. Attention tout de même à bien commander les références qui vont bien car le cardan gauche est plus court que le cardan droit.

Concernant la quincaillerie pour la ligne de frein, nous avons trouvé un site internet extrêmement complet ou nous avons commandé tout le nécessaire : DemonTweeks (http://www.demon-tweeks.co.uk).

#

01

02

03

04

05a

06

07

08

09

Part Name

Push-In Differential and carrier assembly

Bolt-On Differential and carrier assembly with 3.38 LSD (Diff Type : 85GG, Diff Casing : 7")

Push-In Shaft and cv joint assembly, rear axle

Bolt-On Shaft and cv joint assembly, rear axle (Left : 47,4cm Right : 51cm)

Spring - Disc

Boot

Cap - Protective

Joint assembly - CV

Plate - Locking

Part Name

Shaft - Rear axle outer stub

Spring - Pressure

Washer - Thrust

Circlip

Circlip

Spider

Stop - Rear axle shaft bumper

Kit - Rear axle shaft repair

Strap - Boot retaining

Strap - Boot retaining

Strap - Boot retaining

Strap - Boot retaining

Screw - socket head cap

#

10

11

12

13

14

15

16

17

24

25

26

27

28

NOVEMBRE 2013

En novembre, à notre plus grand regret, il ne se passe rien faute de pièce. C'est d'autant plus frustrant que le budget immobilisé pour la MK n'est pas disponible pour ma LOTUS et du coup je suis perdant sur les deux tableaux (une MK qui n'avance pas et une LOTUS qui ne sera pas plus performante que l'année précédente).

C'est le moment de mettre gentillement un coup de pression à MK en insistant sur la nécessité d'avoir les pièces importantes (pont, cardans, barres antiroulis, moyeux arrières, pièces pour la ligne de freins, etc) le 23 novembre 2013, date à laquelle MK et moi partiperons à un TrackDay au Mans.

Le jour en question, je vois avec ermerveillement un stand Carmaislight digne d'une écurie de compétition. Semi-remorque, stand mécanique, stand people, 2 personnes de chez MK en train de s'activer pour bricoler sur la toute nouvelle voiture de Laurent, des prospectus. Le TOP !!!

Encore faut il qu'il y ai nos pièces. Le temps de midi, on fait l'inventaire avec Laurent et on charge le matériel dans l'Audi. Il manque tout ce qui a attrait à la ligne de frein. Laurent me conseille, pour gagner du temps, de m'approvisionner par moi même et de lui fournir les factures pour qu'il puisse en tenir compte (soutraction) dans la facture finale.

De retour à la maison, je me rends compte que les moyeux n'ont pas été nettoyés et peints et que deux des soufflets de cardans sont soit percés soit fissurés. C'est un peu une désillusion qui va nécessiter, et je ne le sais pas encore, du travai supplémentaire.

OCTOBRE 2013

Dimanche 20 Octobre (03h de travail) :

Ce dimanche, compte tenu du peu de travail a effectuer, c'est sans Mike que je m'y mets. J'ai reçu les disques de freins expédiés par Laurent et suis donc en mesure d'avancer sur le train avant.

Les étapes sont 1-monter les étiers de freins avec les plaquettes, 2-fixer les supports d'étrier, 3-monter le tout avec les disques reçus.

Tout se fait comme si de rien n'était et en 3 coups de cuillère à pot le tour est joué.

Puisque tout va bien, je me lance sur le train arrière. Enfin je prépare car on a pas tout ce qu'il faut. Les triangles supérieurs et inférieurs posés, les amortisseurs en position, je m'aperçois rapidement qu'il y a un hic avec le Hub et sa fixation inférieur.

Bon, une photo s'impose (ci-contre) et des vérifications auprès de Laurent sont nécessaires. J'en reste là !!!

Dimanche 13 Octobre (04h de travail) :

Normalement ce weekend, tout devait être réuni pour que nous puissions avancer dans la construction de notre KitCar. En effet, MK faisait le déplacement en France pour alimenter en pièce Laurent pendant que Mike revenant d'un séjour en Anglettre, faisait une halte à Tilloy pour récupérer les pièces qui nous étaient destinées.

Finalement pas de chance, pratiquement rien pour nous. Quelle désillusion !!!!!!!

La seule chose intéressante au stade ou nous en sommes, les Ball Joints qui doivent nous permettre d'avancer sur la suspension avant.

C'est donc dimanche en fin de matinée que nous nous lançons pour le peu qu'il y a à faire. Très vite on se rend compte, qu'il nous manque les écrous/boulons pour fixer les fameux Ball Joints inférieurs. Zut :( il manquait plus que çà. Direction le magasin d'outillage le plus proche pour acheter les babiolles qui nous manquent (écrous/boulons/rondelles de 10mm, toile émerie, lime arrondie, isolant).

De retour au garage, on met les choses en place et avant même que l'on ai le temps de mettre un coup de clé de 17, un "A table" fracassant nous stoppe dans notre élan.

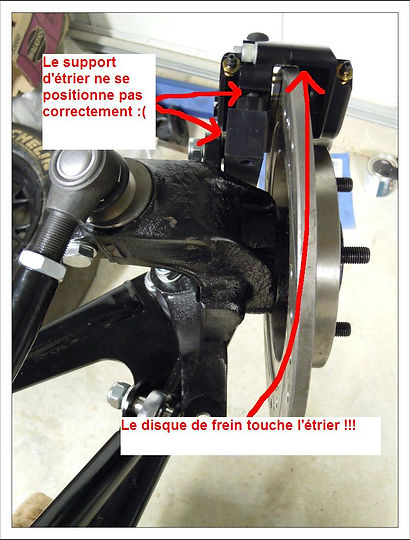

Le ventre plein et les idées clair, on se relance tranquillement et les choses vont se compliquées. En effet, on doit 1-fixer le moyeu avant, 2-positionner le support d'étrier, 3-mettre le disque de frein et 4-installer l'étrier. Sauf que les étriers et les supports ne sont pas les mêmes et au milieu des multiples combinaisons, on se rend compte qu'aucune ne convient. La problématique : quoi que l'on fasse l'étrier ne se positionne pas en face du disque.

Lecture des documentations, visualisation de différentes sources sur Internet, rien n'y fait. Une idée me vient à l'esprit, "avons nous les bons disques de freins avant". Ce qui m'interpelle, c'est que nous avons les 4 mêmes références ce qui n'est pas commun sur les voitures actuelles. En début de soirée, Laurent répond à ma sollicitation de service après-vente (un dimanche, bravo monsieur) et bingo, effectivement nous avons 4 disques de freins arrières (avec un déport de 25mm).

Laurent ayant deux disques avant en stock (avec déport de 39mm), il me propose gentillement de me les expédier.

Nous avons passé 4 heures à chercher/imaginer des solutions sans malheureusement pouvoir avancer. Espérons que ces désagréments nous permettront de repartir de plus belle.

Samedi 05 Octobre (07h de travail) :

Les choses commencent vraiment maintenant. Fini la rigolade, il faut se retrousser les manches et avancer concrêtement. L'objectif de la journée est de finir la première étape de montage : "poser le plancher". Il faudra pour cela 1-marquer le sol, 2-percer le chassis, 3-isoler le châssis, 4-riveter.

Mike arrive le matin, peu après que m'y soit mis. J'en ai profité pour fignoler l'installation de mes deux néons afin d'avoir un plan de travail parfaitement éclairé. Il faut en effet penser à nos séances de mécanique en plein hiver durant lesquelles nous ne pourrons pas ouvrir le garage à cause du froid. C'est assez vite fait et nous voilà avec un endroit parfaitement éclairé.

La 1ere étape vise à marquer la plaque des différentes poutres du chassis. Ses marques serviront ensuite une fois la plaque retournée de repère au perçage. C'est Mike qui s'y colle avec un marqueur noir. Le trait ainsi fait est visible de prés et inperceptible de loin, ce qui nous permet d'avoir un travail propre.

La 2eme étape est assez délicate puisqu'elle vise à percer le chassis en vue d'y mettre des rivets. Les marques prédémment faites nous aident grandement afin de percer aux bons endroits. Il faut toutefois s'assurer de percer aux intersections et de répartir équitablement les trous. Nous avons décider de percer tous les 8 à 10 cm. Seul anecdote a remonter, un trou hors cadre "Mike je t'avais dis de faire attention ;)" à cause d'une structure non symétrique. Pas grave !!!

3eme étape, isoler le châssis. Il s'agit là de simplement déposer un filet de silicone non pas pour éviter les infiltrations d'eau mais pour diminuer les vibrations de cette tôle d'alu servant de fond plat. Mike me dit d'y aller et me glisse un petit conseil "vise les trous".

4eme étape, riveter. Là c'est totalement nouveau et il ne faut pas de râter. C'est d'ailleurs pour éviter cela que nous avons la semaine pécédente fait des tests afin de s'y prendre correctement le moment venu. Le moment c'est maintenant et je me lance. La riveteuse est fort agréable à utiliser. Nous avons choisi l'achat d'une riveteuse pneumatique (déstockage) avec bien entendu un compresseur, prêt de mon cousin Dimitri. Le travail est à notre plus grande surprise vite fait et bien fait.

Attention Mike tu es surveillé :) |  Des petits trous, des petits trous, encore des petits trous !!! |  En voilà un homme bien consciencieux ;) |

|---|---|---|

Le châssis retourné a été percé. Un joint de silicone a été appliqué afin d'éviter les vibrations. |  TESTUn homme correctement outillé en vaut deux. Dans notre cas çà prend tout son sens. En effet, une riveteuse pneumatique c'est magique !!! |  Initiation à la technique de la riveteuse |

Le plancher définitivement riveté, chouette :) |  Photo une fois le première étape finie |  Mon garage est devenu un atelier de mécanique automobile. Même si ce n'est pas pratique et que c'est encombrant, çà a de l'allure !!! |

Les rotules de suspension |  Une documentation d'installation, une vraie aide précieuse. Problème, elle n'est pas complète et les pièces que nous avons sont différentes. En gros, on ne peut pas trop s'y référer :( |

Il est 14h30 et nous avons fini le programme de la journée. Il est aussi l'heure d'aller déjeuner.

Le retour au travail est difficile d'autant plus que la première chose à faire est de retourner le chassis pour le mettre à l'endroit. Après manger et à froid, l'effort est intense et nous trouvons que le châssis n'est pas si léger que çà ;)

Une fois effectué, un petit nettoyage des joints intérieurs pour que le travail soit parfait. "Bon, on fait quoi Mike ?"

Décision est prise de prendre de l'avance. Donc on jette un oeil à la fausse bonne documentation afin de voir quelle étape on peut attaquer (il faut se rappeler que nous n'avons pas toutes les pièces). Bon, le seul truc sur lequel nous pouvons avancer est la partie suspension. C'est pas le plus désagréable car la voiture prend forme rapidement. Pourtant il faut que l'on soit imaginatif pour savoir dans quel sens se place les amortisseurs, les triangles, etc. Malgré que ce soit la partie ou on a le plus de pièce, on arrive vite à un point bloquant sur la partie avant, on a pas les rotules de triangles adéquates pour monter les moyeux de roue, grrrrhhhhhhh !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

Allez on passe à l'arrière. En 5 minutes on arrive au même constat, pas de moyeux arrière :(

La journée est déjà presque finie et on clôture par une liste des pièces manquantes ne nous permettant pas d'aller plus loin.

Nous avions prévu de travailler dimanche, çà sera donc repos. En tous cas cette journée bricolage était bien cool !!!

SEPTEMBRE 2013

Dimanche 29 Septembre :

Dimanche, Mike est chaud bouillant. Il est passé chez Leroy Merlin prendre quelques bricoles et c'est donc l'heure de deviner à quoi servent les différentes pièces. Le premier exercice a consister à savoir comment se montent les triangles (wishbones), les amortisseurs (shocks absorber). Une fois trouvé, il convient d'aménager notre lieu de travail et important, qu'il y ai assez de lumière pour nous travailler.

Après l'installation des doubles néons prévus spécialement pour l'occasion, il est l'heure de manger. Ma petite femme a tout préparé, trop cool !!!

Il convient ensuite de regarder l'outillage et notamment celui qui va nous servir rapidement à riveter le sol au chassis. Mon cousin m'ayant prêter son compresseur, j'ai fait l'acquisistion d'un pistolet à riveter pneumatique. Ce n'est pas par feignantise, en effet il y en a a peu prêt 300 et ce n'est pas des petits, mieux vaut donc s'équiper correctement.

Et bien ce n'était pas gagner cette étape, nouveau matériel et forcément pas d'expérience en la matière, il nous aura fallu pas moins d'1h30 à Mike et moi pour arriver à quelque chose de bien, pouvant être reproduit sur le chassis.

Dernière objectif de la journée, se mettre en disposition pour travailler la prochaine fois et donc de retourner le chassis (attention ce n'est pas si LIGHT que çà !!!!). On se prend vite au jeu, et on a hâte d'être à la prochaine séance de bricolage.

Samedi 28 Septembre :

Il y a des weekends qui comptent, il y a des weekends qui marquent !!!

Celui des 28 & 29 septembre 2013 est assurément dans les deux catégories. Et bien oui, c'est le moment d'aller chercher une partie de notre commande et notamment le chassis.

La livraison aurait dû se faire plus tôt dans le mois mais MK n'avait pas eu la possibilité de livrer.

Le vendredi 27 vers 20h, j'ai confirmation de la part de Laurent (Carmaislight) que le matériel est sur la route et plus précisément à l'entrée du Tunnel sous la Manche. C'est bon signe :)

Vers 23h, tout est arrivé à bon port : EVERYTHING IS OK !!!!

GOOD, on prend la route Mike et moi vers midi après avoir attelé la remorque. Destination "Tilloy Les Marchiennes". Sur la route on prend le temps de s'arrêter au McDonald (13h45) car on sent que l'après-midi va être longue et qu'il nous faudra des forces.

Arrivés sur place, nous sommes accueilli par Laurent. Chaleureux et grand sourire, nous sommes dans le bain tout de suite.

Dans le bâtiment servant d'atelier, attention grand luxe l'atelier car carrelage au sol, grandes ouvertures, bar, rétroprojecteur, toilettes, appartement en mezzanine, et boule à facette (il doit y avoir des soirées endiablées :) ), nous tombons nez à nez avec notre futur joujou. Futur, car on est loin d'une voiture.

Sur moi la magie s'opère, je suis subjugé d'avoir devant moi ce qui sera notre futur voiture de course. Le chassis est maginifique !!! Apparement bien fait (pas de bavures inconsidérées dans les soudures), noir et traité (en anglais "Powder Coated").

Laurent nous fait faire le tour du propriétaire, et on tombe forcément sur plusieurs MK dont une toute neuve et très belle en vue d'une homologation sur route Française.

Ensuite, c'est le moment de faire la revue des pièces, car oui, nos amis Anglais n'ont pas tout apporté, çà aurai été trop facile.

On s'aperçoit qu'il manque pas mal de choses dont pas mal de choses embettantes : sièges, pédalier, etc. etc.

Il aura fallu un petit bout de temps pour dresser la liste, mais fort agréable, surtout qu'une gentille et jolie demoiselle de 8 ans à animer la conversation.

C'est le moment de charger et là il faut s'afférer pour arriver à tout bien sangler, et tout bien prendre. Tout est fait dans les règles de l'art, il ne s'agirait pas de laisser des choses sur la route :(

C'est déjà l'heure de partir, "mince il est déjà 18h00", et nous nous donnons rendez-vous avec Laurent à la semaine prochaine lors d'une sessions TrackDay aux Ecuyers durant laquelle nous pourrons récupérer certaines des pièces manquantes (normalement).

Au détour de nos conversations, nous avons parfaitement compris que nous étions Mike et moi seulement les 2ème en France à se lancer dans un tel projet de construction. Nous n'avons pas voulu savoir quel était le retour de la 1ère expérience pour ne pas nous décourager :)

Une fois sur la route, celle-ci se fait comme si de rien n'était. Tu penses, nous sommes le coeur joyeux. Sauf qu'arrivés à 50km de Paris, c'est les bouchons et la pluie qui viennent perturber notre gaieté. Arrivés à Vitry, c'est en pleine nuit que nous déchargeons le matériel et l'entreposons dans mon garage. Rendez-vous demain dimanche pour une première étape d'identification, et oui, il faut se repérer dans ce Mécano géant, d'autant plus qu'il n'y a aucune documentation :(

JUILLET 2013

Le mois de juillet est le moment pour passer commande :

Maintenant que nous avons fait notre liste de courses et que nous nous sommes organisés pour l'aspect budget, la commande et accompte sont partis début juillet. Il ne reste plus qu'à partir en vacances et patienter jusqu'à début septembre pour aller faire un aller/retour dans le département du Nord (59) avec en bagage un kit MK.

JUIN 2013

Ca y est, les specs sont terminées. nous avons fait 2 confcalls avec Laurent de Carmaislight afin d'affiner le besoin en pièce de notre bébé, ce qui m'a amené à rejoindre Mike sur son lieu de travail Tour AREVA à la Défense.

Nous avons décidé de procéder en 2 phases, la première consistant à monter tout ce qui est chassis, et une fois celui-ci terminé, poursuivre avec la martie moteur. En terme de planning projet c'est mieux ! En terme de financement aussi, puisque nous ne sommes pas obligé de commander et payer un certain nombre de pièces sans être en capacité de les utiliser.

Voici ci-dessous la liste du matériel à commander :

1ere livraison

Kit Indy RR Arceau Cage Complet Uniball

Roues 13 pouces compomotive

Pneus Slick

Kit passage de vitesse batonrrr

Volant avec support amovible

Radiateur eau & huile en alu

Réservoir de 40L

Pont 3,3 LSD + Cardans + Transmission modifiée

Sièges baquet en fibre

Harnais large boucle

Rail de siège

Freins avant et arrière Wilwood

Vanne hydraulique pour frein à main

Ailes avant & arrière look Carbon

Barre anti roulis avant & arrière°

Tableau de bord look carbon

Diffuseur arrière

Quick Rack

Durites avia

Aero screen carbon

2nde livraison

Moteur HAYABUSA 1340cm3

Carter sec SBD pour Hayabusa

Recepteur hydraulique d'embrayage

Reprog pour passage de vitesse à la volée

Digidash

MAI 2013

Le mois de mai est l'occasion pour nous taper dans le catalogue produit de Carmaislight afin d'avoir la liste exhaustive des spécifications de notre futur engin. C'est assez long car on ne souhaite surtout pas se tromper dès le début impliquant de grosses galères pour rattraper le coup.

AVRIL 2013

Lors de ma sortie circuit avec le Club Lotus au Bourbonnais le samedi 06 Avril, Carmaislight était présent avec 3 représentantes, 3 MK Indy R à moteur Hayabusa. Après m'être rapproché de l'interlocuteur que j'avais déjà croisé auparavant, en la personne de Christophe, et avoir exprimé mon envie de tester, celui-ci me propose de prendre place dans le baquet passager de son auto pour une session dans l'après-midi.

Tu m'étonnes que j'accepte, avec grand plaisir et réel intérêt !!! Je lui fait tout de même part de mon angoisse d'être passager :(

Nous avons fait environ 8 tours à une cadence soutenue mais pas à fond. Nous avons tout de même réussi à passer absolument toutes les Lotus en piste et ce sans le moindre souçi ni impression de forcer.

Qu'est ce que j'en retiens :

+ maniabilité apparente évidente

+ le cockpit est exigu (plus que ma Lotus) mais moins étouffant, naturellement on a la tête au grand large

+ çà pousse pas mal en ligne droite, plus que ma Lolo je ne s'aurai dire

+ aller chercher les 200ch à plus de 11000 tours, c'est surprenant et entrainant

+ le freinage dans la configuration d'origine, Wilwood je crois, est puissant et efficace

+ aucun roulis, le châssis vire à plat et c'est ce qui m'a le plus épaté. On a l'impression que la voiture ne subit aucune contrainte et que les enchainements de virages se passe sans aucunes difficultés

+ les suspensions, 2eme chose qui m'a le plus épaté. On a pris les vibreurs de telle façon que l'on je ne peux même pas imaginer faire pareil en Lotus

+ l'aspect on peut tout bricoler soit même

- il faut pas avoir peur de bricoler

- le passage de rapport m'a fait peur sur le début car c'est plutôt violent, on est loin des boites auto ou séquentielle de chez Audi

- j'ai remarqué pas mal d'huile sur le fond plat qui me laisse penser que çà a tendance à fuir

- la carrosserie vibre

Le 14 Avril 2013, c'est au tour de Mike d'être allé tester une MK Indy R, toujours avec Carmaislight. Cette fois le rendez-vous était pris sur le circuit de Clastres.

En tant que passager, Mike a pu confirmer ce que je mentionnais juste avant, à savoir une maniabilité apparente, une tenue de route exceptionnelle et une efficacité redoutable.

L'enthousiasme est au beau fixe, pour tous les deux. Il faut foncer désormais !!!

MARS 2013

En mars 2013 m'est venu un projet fou, FOU je vous dis !!!!

Au cours de mes différentes sorties circuit, j'ai pu croiser et yeuter pas mal de voiture, des plus farfelues, quitchs, simples, belles, puissantes, performantes, des plus efficaces. Rien ne m'a vraiment fait envie à part une que j'aurai vraiment voulu essayer. Ouh là là, loin de moi l'idée de troquer ma monture actuelle (Lotus Exige) que j'affute minutieusement au fil des années, mais l'envie de vivre les sorties circuits autrement.

Fervent supporter du "Light is Right", philosophie adoptée et mise en pratique par l'extraordinaire Colin Chapman dans les années 60, mon dévolue s'est donc porté sur une réplique d'une Lotus Seven, et pour le coup il y a l'embarras du choix tellement le concept est décliné en long en large et en travers de l'autre coté de la Manche, chez nos amis Anglais.

Avec un look volontairement dépouillé, ce n'est pas pour son esthétisme que j'ai cracké. C'est plutôt par la polyvalence, l'efficacité et la proportion PRIX/PLAISIR qui m'a motivé mais aussi et surtout le projet en lui même.

En effet, je ne cherche pas à acquérir une énième automobile, mais je cherche un projet ludique qui me permettra de me mettre à la mécanique en construisant de mes propres mains un nouveau joujou.

Ci-contre quelques exemples de différents manufacturiers :

Et là encore, au pays de la Reine Elizabeth, tout est prévu. Eh oui !!!

Là ou en France c'est impossible, en Angleterre il est possible d'homologuer et de rouler sur route avec une voiture montée en KIT.

Bon, c'est bien bon d'avoir des idées mais comment je fais maintenant ?

Se lancer dans un tel projet, ce n'est pas facile, même à l'heure d'Internet. Et si j'impliquais quelqu'un de la famille là dedans, quelqu'un qui aime les voitures, le sport automobile, qui parle Anglais. Zut, je n'en vois qu'un : Mike biensur !!!

En deux temps trois mouvements je me lance sur mon clavier afin de rédiger un petit email aguicheur. Eh oui, il ne faut pas que çà fasse peur au tout premier abord, bien au contraire. La réponse ne s'est pas fait attendre bien longtemps : "That is really really good ... I want one, now !"

L'idée retenue, il est désormais nécessaire de régler quelques détails. En effet, il faut s'entendre sur pas mal de choses, comme :

* Le type de voiture

* Le type de motorisation

* Sa configuration

* Son utilisation

* Le lieu ou pourront se faire les travaux car il faut un endroit ou pouvoir entreposer du matériel pendant un temps indéterminé

* Le planning envisagé, ce n'est pas la peine de partir sur un truc intenable ou sans objectifs

* Le budget approximatif

Nous avons rapidement converger sur tous ces points et nous nous sommes tournés vers une solution de ckez MK, le modèle R pour sorties circuit couplé à un moteur de moto Hayabusa 1340cm3.

Quels sont les Next Steps (prochaines étapes) ?

Avant de se lancer, il faut que l'on organise un test grandeur nature, c'est à dire tester une voiture de la même configuration (châssis MK Indy R + moteur Hayabusa). Le mieux étant sur circuit, nous pouvons nous rapprocher de la société Française Carmaislight pour une location sur circuit.

On décidera ensuite de la suite à donner à tout cela !!!